Vision : l'élan de l'humanité vers l'évolution

Découvrez le partenariat entre Brink et Prima Power, une histoire à succès faite de connexions humaine.

Découvrez le partenariat entre Brink et Prima Power, une histoire à succès faite de connexions humaine.

Wido et Andre sourient depuis leurs écrans de PC. Comme les réunions informelles, ils avaient l'habitude de s'entretenir autour d'un café chaud dans la salle de pause, mais depuis le début de la pandémie, chaque réunion s'ouvre par le même rituel en ligne : « Tu m'entends ? », « Fort et clair, Wido ! ». La disponibilité et la gentillesse sont toujours les mêmes. Lieven est attendu avec la chaleur d'un membre de la famille, ils sont heureux de se retrouver et de parler du partenariat que Brink et Prima Power ont établi il y a des années. Malgré une situation extraordinaire comme celle de la pandémie qui a imposé une utilisation massive de la technologie et des connexions virtuelles, leur relation est devenue encore plus étroite.

Comment avez-vous rejoint le groupe Brink?

WvdB: Notre société a été créée en 1903 et était spécialisée dans l'emboutissage profond et le filage des métaux. Vers 2000, elle a été rachetée par le groupe Brink en tant que fournisseur industriel de gaines et de tuyaux, qui constituaient autrefois la principale activité de cette usine. J'ai rejoint Brink en 2013, j'ai acheté presque la moitié des actions - l'autre moitié était détenue par M. Brink - et j'ai assumé la gestion de l'entreprise.

Les deux entreprises ont toujours adopté une approche innovante des affaires et, tant pour Brink que pour Prima Power, la vision a toujours été claire : construire un avenir durable grâce à des technologies intelligentes et des connexions humaines.

Comment est née l'idée d'axer l'activité sur les poubelles?

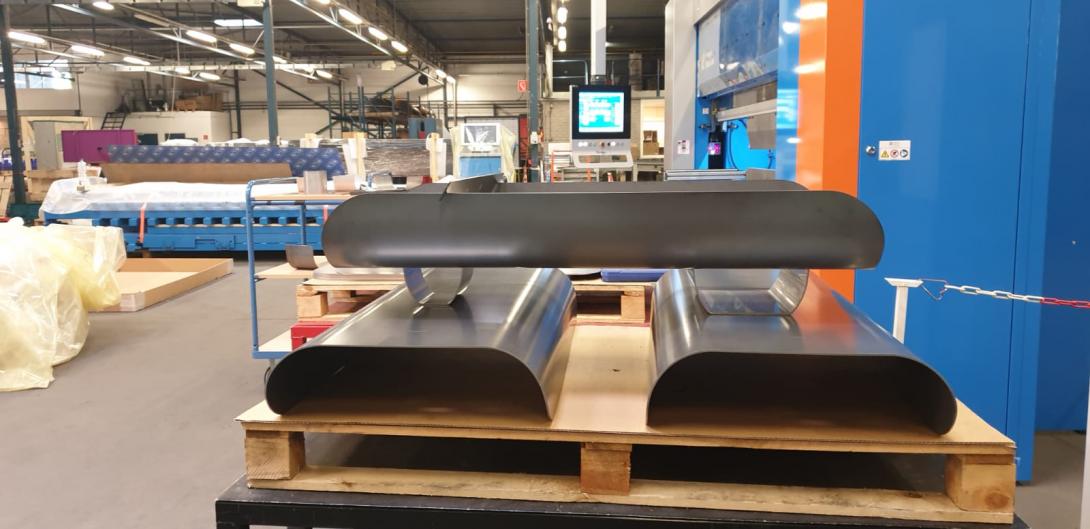

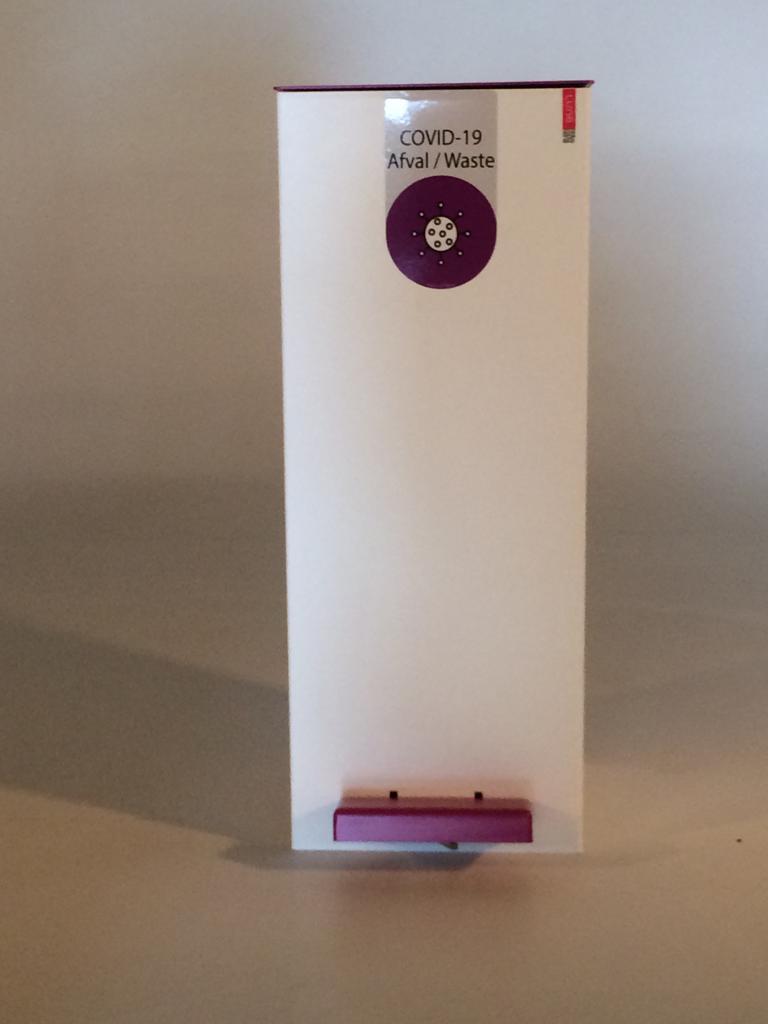

WvdB: Nous avons commencé à nous concentrer de plus en plus sur les poubelles en raison de l'aspect de circularité. Je suis très impliqué dans la durabilité et j'ai vu un énorme marché pour la séparation des déchets. Nous fabriquons également des poubelles sous notre propre marque, Lune, et nous sommes aujourd'hui le leader du marché dans ce domaine aux Pays-Bas et nous nous développons en Europe. Parmi les autres projets, citons la base de serveurs d'Asperitas, une société néerlandaise de technologies propres leader dans le domaine du refroidissement par immersion, et les plateaux médicaux que nous fournissons à la société Van Straaten Medical, un fabricant néerlandais d'instruments chirurgicaux et d'articles jetables.

Les distances imposées par la pandémie et les défis dus à Covid19 ont révélé la qualité des relations humaines et l'importance des technologies intelligentes.

Quels sont les atouts qui ont convaincu Brink de choisir Prima Power comme fournisseur?

AK : Lorsque j'ai rejoint Brink il y a deux ans, avec Wido, nous avons commencé à réfléchir à ce que nous devions faire pour l'avenir et nous avons compris que nous devions investir dans de nouvelles machines intelligentes qui pourraient nous permettre d'augmenter la productivité. L'industrie intelligente est très importante pour nous, tout comme la durabilité. Nous avons regardé autour de nous et étudié les options possibles pour la nouvelle machine et nous avons compris que ce dont nous avions besoin était une ligne Prima Power. Nous avons trouvé dans cette machine quelque chose d'unique pour l'industrie de l'intelligence, qui nous permet de pénétrer de nouveaux marchés et de gagner de nouveaux clients.

WvdB: Dans le choix d'un fournisseur, l'aspect technique et commercial est très important, mais nous sommes une entreprise familiale et pour nous, l'aspect relationnel est fondamental. C'est également un aspect que nous avons examiné pendant le processus d'achat, l'interaction entre nos points de contact, et aussi par rapport à la concurrence, Prima était excellente. Nous avons eu quelques difficultés à cause du Covid19, puisque notre machine était en cours de livraison lorsque la crise a commencé. La discussion avec Prima sur cet aspect a été parfaite. Nous avons tous deux été réalistes et nous sommes parvenus à un accord très rapidement. Il est très agréable de voir comment les choses sont excellemment gérées, même en période de crise.

LL : Il s'agit d'un partenariat. Nous avons eu des difficultés à cause du Covid-19. L'équipe finlandaise a pris l'avion pour installer la machine et quelques jours plus tard, elle a dû rentrer chez elle en raison de la demande du gouvernement. Ils ont dû trouver des solutions, sur l'installation, sur les conditions de paiement en essayant de faire de notre mieux. La ligne est maintenant installée et opérationnelle.

Quels aspects vous ont guidé dans le choix de la nouvelle ligne LPBB ?

WvdB: Plusieurs raisons ont motivé notre décision d'investir dans la nouvelle ligne de Prima Power : tout d'abord, il s'agit d'une ligne automatisée de l'industrie 4.0 qui nous permet d'atteindre la qualité et la répétabilité exigées par nos clients. Deuxièmement, la ligne est très flexible, ce qui nous permet de fabriquer différentes pièces sur la même feuille et divers produits en même temps. La durabilité n'est pas la moindre grâce à la très faible consommation d'énergie du LPBB, qui réduit l'empreinte de CO2, et à l'utilisation très efficace des matériaux, qui génère moins de déchets. Cet investissement nous aidera à fabriquer des produits suivant le concept de circularité et la modularité est essentielle pour la circularité : nous devons pouvoir séparer à nouveau les pièces composant le produit et la ligne permet de créer tous types de connexions entre les pièces.

Les connexions, une fois de plus, ont été la valeur ajoutée qui a amené Prima Power en tête de liste des fournisseurs de Brink avec la nouvelle ligne LPBB. LPBB est l'acronyme de « Laser cutting + Punching + Buffering + Bending » (découpe laser + poinçonnage + tamponnage + pliage) et intègre la découpe servoélectrique et la découpe laser à fibre (Combi Genius), le pliage servoélectrique (EBe), un flux de matériaux automatique et polyvalent et un logiciel intelligent. Cette combinaison permet d'obtenir les temps de réaction très rapides exigés par la production moderne.

Quel est l'aspect que vous avez le plus apprécié ?

WvdB: Lorsque nous avons visité Prima en Finlande, nous avons vu un système véritablement intégré. Les concurrents ont les mêmes éléments, mais ils ne sont pas reliés de la même manière. Avec le LPBB, nous avons intégré tous les éléments dans une seule ligne et ils communiquent parfaitement entre eux. C'est de la haute technologie, mais ce n'est pas une boîte fermée, et si à l'avenir nous voulons interchanger l'un des éléments de la ligne, par exemple un plus gros laser, ce sera possible. Nous ne pouvons pas optimiser la ligne uniquement pour un ou deux produits, nous devons être flexibles et être capables de fabriquer différents types de produits pour différents types de secteurs. La diversification est importante. De plus, dans cette crise, certains secteurs prospèrent et d'autres sont morts, il faut donc pouvoir passer d'un de ces secteurs à l'autre. Comme toutes les entreprises de tôlerie, nous avons connu une baisse des commandes en raison de la pandémie, mais la nouvelle ligne de production nous apportera de nouvelles opportunités. Nous travaillons avec un nouveau client en Allemagne qui est venu nous voir grâce à cette machine. Nous sommes convaincus que ce système nous confère un avantage concurrentiel important, car il nous rend super-flexibles, super-rapides et compétitifs en termes de prix. Ce que nous constatons aujourd'hui, c'est que de nombreuses entreprises qui avaient délocalisé certaines productions les délocalisent à nouveau parce que la situation du Covid19 a causé d'énormes problèmes dans leur chaîne d'approvisionnement. Avec la nouvelle ligne, nous sommes prêts à satisfaire leurs besoins.

TLa ligne est très flexible, ce qui nous permet de fabriquer différentes pièces sur la même feuille et divers produits en même temps. La durabilité n'est pas la moindre grâce à la très faible consommation d'énergie du LPBB, qui réduit l'empreinte de CO2, et à l'utilisation très efficace des matériaux, qui génère moins de déchets

Expertise en matière d'intégration

Approche axée sur le client

Solutions flexibles à grande vitesse

Notre approche du développement durable : la réduction de notre impact sur la planète a aussi des effets économiques. En savoir plus

Nous sommes présents dans le monde entier : trouvez le bureau Prima Power le plus proche de chez vous et contactez-nous.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015