V roce 1954 koupil Joe LaForce skromný obchod s železářským zbožím v centru Green Bay ve Wisconsinu. Dnes je jeho společnost LaForce, Inc., jedním z největších amerických distributorů komerčních dveří, zárubní, kování a speciálních výrobků pro stavebnictví. Její výrobky lze nalézt v různých kancelářských budovách, zdravotnických zařízeních, nemocnicích, domovech důchodců, klinikách, školách, maloobchodních prodejnách a sportovních stadionech.

Kromě sídla v Green Bay provozuje společnost LaForce dalších 11 poboček v USA, kde provádí zakázkovou výrobu dveří a zárubní a nabízí instalaci výrobků, předinstalaci, předdokončení, integraci zabezpečení, psaní specifikací, kontroly požárních dveří a servis klíčových systémů. Ve 12 pobočkách zaměstnává přibližně 500 lidí.

V prvních letech své existence působila společnost převážně jako distributor. V roce 1969 si LaForce uvědomil, že potřebuje zavést vlastní výrobu dveří a zárubní, aby mohl prodávat ve stálé kvalitě a včas dodávat. Za tímto účelem společnost zakoupila dva revolverové děrovací lisy, dvoje hydraulické nůžky a několik ohraňovacích lisů pro výrobu a ohýbání svých výrobků.

V roce 2013 začala společnost LaForce hledat efektivnější a produktivnější způsob výroby svých produktů ve své centrále o rozloze 310 000 čtverečných stop.

„Dříve jsme stříhali plech na polotovary a ty pak děrovali do dílů,“ vysvětluje Brad Johnson, průmyslový inženýr a koordinátor neustálého zlepšování. „Hledali jsme způsob, jak se vyhnout mnoha zbytečným hodinám, které byly nutné pro manipulaci s materiálem a neproduktivní práci.“

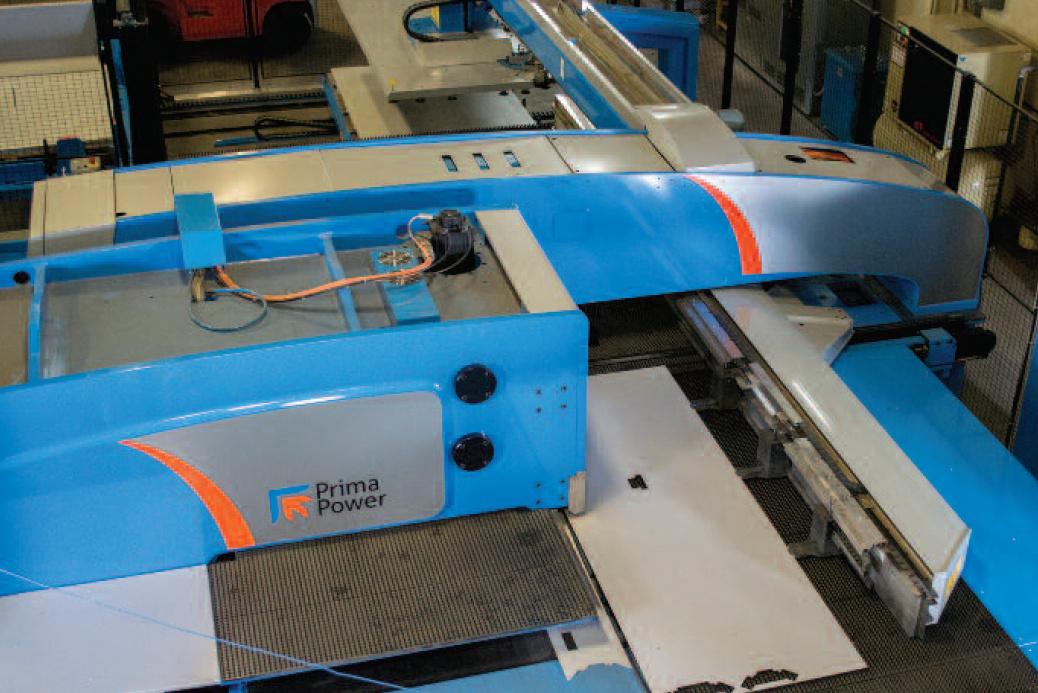

Po dlouhém zkoumání se společnosti LaForce podařilo dosáhnout tohoto cíle pořízením kombinovaného servoelektrického stroje pro děrování a stříhání (stroj Prima Power Shear Genius SGe, pořízený koncem roku 2013).

Transformace plechů

Cílem koncepce děrování a stříhání je poskytnout stroj, který dokáže z plech v plné velikosti vyrobit hotové díly. Díly pak mohou být přesunuty do finálních výrobních fází pro okamžitou integraci do konečné montáže výrobku.

Srdcem stroje LaForce Shear Genius SGe je servoelektrický děrovací stroj se ílou beranu 30 tun s maximální rychlostí úderu 1000 úderů/min, indexovou rychlostí až 250 otáček/min a maximální rychlostí polohování plechu 150 m/min. Pravoúhlé nůžky stroje se mohou pochlubit servoelektrickým pohonným systémem, který umožňuje rychlý a plně CNC řízený pohyb nůžek. Dokáže stříhat hliníkové plechy o tloušťce až 5 mm, měkkou ocel o tloušťce až 4 mm a nerezovou ocel o tloušťce až 3 mm.

Stroj je vybaven automatickým nakládáním plechů a programovatelným a automatickým odebíráním a tříděním dílů. A podle Johnsona veškerá tato automatizace umožňuje minimální dobu seřizování a bezobslužnou nepřetržitou výrobu, což vede k výrobě hotových dílů s výrazným snížením odpadu a manuální práce.

LaForce také zjistil, že díky stříhání hran dílů namísto jejich ořezávání eliminuje děrovací stroj zbytečné kostry a nákladné sekundární operace, jako je odstraňování otřepů. Během provozu stroje se plech vkládá a centruje automaticky bez zásahu člověka. Stejné upínky, které drží plech při děrování, ho drží i při stříhání. Ve srovnání se samostatným revolverovým děrovacím lisem zkracuje SGe celkovou dobu výroby v průměru o 60 %.

„V roce 2013 jsme v průměru vyráběli 2209 dílů týdně (stříhané/děrované díly s využitím tří různých strojů a 135 člověkohodin),“ vysvětluje Johnson. „Dnes jen s využitím SGe vyrábíme v průměru 2630 dílů týdně s využitím pouhých 48 člověkohodin. Střihací a děrovací procesy používané k výrobě našich dílů se zvýšily z 16 dílů za hodinu na 55 dílů za hodinu – to je zlepšení o 145 procent.“

Děrovací nůžky také zlepšily kvalitu ve společnosti LaForce. „Dříve jsme se potýkali s problémy s kvalitou způsobenými odchylkami dílů v důsledku našeho procesu stříhání na polotovar a následného děrování na revolveru.“ říká Johnson. „Se strojem SGe jsme díky lepší konzistenci dílů a rozměrové přesnosti prakticky eliminovali problémy s kvalitou. Přesnost stroje vedla k úsporám i v jiných procesech, například při ohraňování, kde přesnost rozměrů díky SGe umožňuje zkrátit dobu seřízení, a při svařování díky lepšímu lícování dílů.“