Toekomstige fit met de ponslasermachine

Eisenwerk Wittigsthal GmbH investeert in een ponslasersysteem om klaar te zijn voor de digitale toekomst.

"Wij zijn meer een fabrikant van op maat gemaakte producten dan een serieproducent", zegt Jochen Browa, directeur en samen met zijn echtgenote eigenaar van Eisenwerk Wittigsthal GmbH in Johanngeorgenstadt in het Ertsgebergte. Het bedrijf, dat zich richt op systeemhardware voor gebouwinstallaties, doet sowieso veel plaatbewerking, dus het was logisch om uit te breiden naar plaatgerelateerde contractproductie. Hiervoor investeerde Eisenwerk Wittigsthal vorig jaar in een Combi Genius ponslasersysteem van Prima Power.

De naam Eisenwerk Wittigsthal is misschien bekend bij mensen in Oost-Duitsland, niet alleen omdat het bedrijf al 366 jaar bestaat, maar ook omdat het in de jaren tachtig de grootste leverancier was van houtgestookte geëmailleerde waterkokers. Iedereen die in voormalig Oost-Duitsland een warm bad wilde hebben, vertrouwde op deze ketels. Soms werden er jaarlijks tot 250.000 ketels geproduceerd en werden er in totaal meer dan 4 miljoen stuks verkocht. Kort voor de val van de Berlijnse Muur waren in de fabriek in Johanngeorgenstadt voorbereidingen getroffen om onderdelen te produceren voor de Oost-Duitse Trabant-minicar – maar daar kwam niets van terecht.

Na de Duitse hereniging daalden de bestellingen dramatisch en moest het bedrijf wachten tot 1992 om volledig te worden geherstructureerd en opnieuw te worden uitgelijnd, na de overname door ondernemer Winfried Friedrich. Eisenwerk Wittigsthal ontwikkelde zich tot leverancier van voorgemonteerde bouwsysteemoplossingen met als core business meet-, distributie- en regelsystemen. Deze meetsystemen en verdelers worden geïnstalleerd in opbouw- of inbouwkasten van plaatstaal. Toen Winfried Friedrich in 2008 met pensioen ging, namen Jochen Browa en zijn vrouw het bedrijf over. Ze versterkten hun werk in de ventilatiesector, drongen door met contractproductie in de plaatwerksector en ontwikkelden het bedrijf tot een bedrijf dat vandaag 60 mensen in dienst heeft en een omzet van ongeveer € 10 miljoen per jaar genereert.

Oude en nieuwe automatisering

Tijdens onze rondleiding liet Jochen Browa ons de 55.000 m 2 oppervlakte zien. Onze eerste stop was bij de productiefaciliteit van de houtgestookte waterkokers die met de technologie van die tijd geautomatiseerd is. Een of twee keer per jaar worden de persen en de emailleerlijn ongeveer zeven weken lang opgestart om de 3.000 tot 4.000 waterkokers te produceren, waar nog steeds vraag naar is. Hieruit komt immers 10% van de bedrijfsomzet voort - een klein maar niettemin aanzienlijk aandeel, met 75% of omzet afkomstig van hardware voor bouwsystemen. De overige omzet wordt gedeeld door ventilatietechniek en contract manufacturing in plaatwerk.

Speciale oplossingen en serieproductie

"We hebben zo'n 5.000 artikelen op onze prijslijst", zegt Jochen Browa met een glimlach, "maar klanten bestellen vaak 5.000 onderdelen die er niet op staan. Onze klanten waarderen het enorm dat ze van ons maatwerkoplossingen krijgen".

Aanpassingen omvatten zowel puur geometrische aanpassingen van standaard catalogusoplossingen als volledig nieuwe ontwerpen. Dit is het bewijs van de professionele competentie van het bedrijf, dat ook wordt gebruikt in de contractproductie.

"We hebben lange tijd contractproductie gedaan, maar op vrij kleine schaal. Onze apparatuur beperkte ons tot middelgrote hoeveelheden", legt Jochen Browa uit. Hiervoor werd gebruik gemaakt van een pons-knabbelsysteem uit de jaren 90 van Finn Power en een relatief nieuwe pons-laser combinatie van Boschert, zonder automatisering. De persen die ze nu al hebben, worden echter ook gebruikt voor opdrachten uit de ventilatiesector, die jaarlijks 400.000 tot 500.000 stuks produceren.

Doel op lange termijn: Industrie 4.0

Jochen Browa ziet uitbreidingsmogelijkheden in de contractproductie van grotere series en veelgebruikte onderdelen. "Hiervoor hebben we echter een flexibele en geautomatiseerde oplossing nodig die ook geschikt is voor Industrie 4.0." Het idee van Jochen Browa is een configuratie-app waarmee een klant zijn eigen unit op zijn smartphone kan ontwerpen en de bestelling rechtstreeks naar de machine kan sturen. Hij schat echter dat het nog 10 jaar zal duren om het project uit te voeren. Ten eerste brengt de implementatie enorme kosten met zich mee voor een middelgroot bedrijf en ten tweede komen zijn "klanten uit een nogal conservatieve industrie en springen niet aan boord van elke trein die voorbij komt".

De routekaart is nu echter bepaald en Eisenwerk Wittigsthal GmbH heeft vorig jaar ongeveer 2 miljoen euro in dit doel geïnvesteerd. Een van die investeringen is het volautomatische ponslasersysteem van Prima Power. "Eerst kochten we alleen het pons-lasersysteem, maar daarna volgden de interfaces naar het magazijn en de buigmachine." De volledig geautomatiseerde pons-laserbuiglijn wordt geïmplementeerd zodra de producten beschikbaar zijn.

Jarenlange goede ervaring

De geplande nieuwe fabriek is ook het resultaat van een jarenlange samenwerking met Finn-Power, nu een bedrijf van de Prima Power Group. “We werken al meer dan 20 jaar met een pons-knabbelmachine van Finn-Power. Om deze reden hadden we contact met Prima Power. We waren tevreden met het systeem en na 23 jaar in bedrijf hebben we het zelfs kunnen doorverkopen geschikt voor productie” zegt Jochen Browa. Natuurlijk hebben ze verschillende offertes opgevraagd voordat de investeringsbeslissing werd genomen, en ook de prijs speelde een rol. “Maar uiteindelijk, na twee bezoeken aan Prima Power in Finland, had ik er alle vertrouwen in dat de automatisering zo goed als zeker zou werken.”

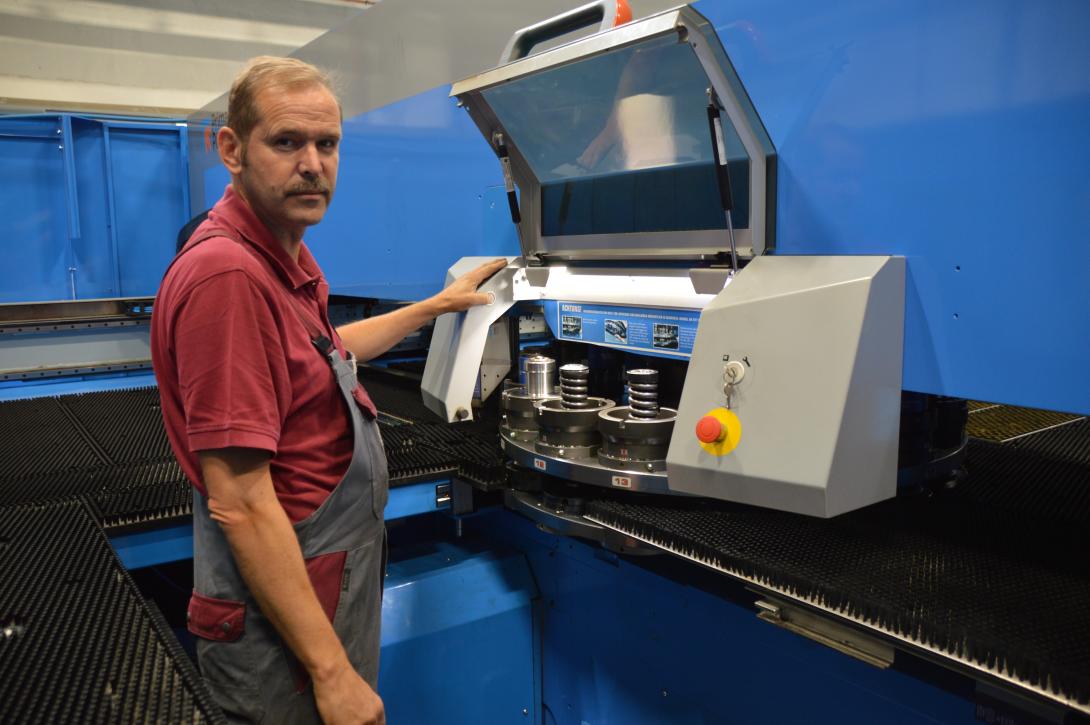

Het nu geïnstalleerde systeem is een Combi Genius-machine, een gecombineerd pons-lasersysteem met volledig geautomatiseerde bediening.

”Een gecombineerd pons-lasersysteem past het beste bij ons product, inclusief vormen, reliëf en draadsnijden en vaak veel gaten in de componenten”, legt Robert Wiegand, hoofd productie bij Eisenwerk Wittigsthal, uit.

“In de ventilatiebranche hebben we bijvoorbeeld ook onderdelen met meerdere gaten waar we soms negen-gaats tools voor gebruiken – tools die negen gaten tegelijk ponsen. In deze toepassing kan zelfs het snelste 2D-lasersysteem het niet bijhouden.” Om optimaal gebruik te maken van het systeem heeft Robert Wiegand een simpele richtlijn: Gaten en binnencontouren worden geponst, buitencontouren worden gesneden met het lasersysteem.

Veelzijdig pons-laser combinatiesysteem

Het Combi Genius-systeem in Wittigsthal maakt gebruik van een ponstoolrevolver met 16 indexposities en een laserkop inclusief een 3 kW fiberlasersysteem. Alle assen zijn servomotor aangedreven en CPC gestuurd. Het ponsstation van de machine is uitgerust met een intelligente ram inclusief een roterende pusher pin voor snelle toolwisselingen.

In de revolver kunnen in totaal tot 384 eenvoudige of 128 roterende tools worden opgeborgen. “Hiervoor kunnen we alle tools uit het oude systeem blijven gebruiken, ook de kostbare reliëftools”, legt Robert Wiegand uit. Extra speciaal gereedschap en multitools zijn aanwezig. Zowel de oude multitools als de draaibare multitools kunnen gebruikt worden. Voor het ponsen is een kracht van 300 kN beschikbaar. Rolkralen, kieuwen en soortgelijke vormen kunnen worden gevormd tot een hoogte van 15 mm.

Zoals gebruikelijk bij pons-lasersystemen wordt het plaatwerk tijdens de bewerking door klemmen vastgehouden en op borsteltafels meebewogen. Pons- en lasersnijkoppen blijven in hun vaste positie. De borsteltafels zijn ontworpen voor metalen platen met een gewicht van 250 kg. Programmagestuurde borstelsegmenten voor en in de ponsrevolver zorgen voor extra oppervlaktebescherming van de plaat. Drie klemmen houden de plaat vast en een CPC past de positie aan volgens de werkvolgorde, zodat een optimale benutting van de plaat mogelijk is zonder herpositionering.

Snelle en onderhoudsarme fiberlaser

Het gebruikte lasersysteem is een 3 kW CF-resonatorsysteem van Prima Power. De geoptimaliseerde snijkop, de collimator, straalgeleiding en snijparameters zorgen voor een hoge snijkwaliteit en snelheid. Verschillende apparaten vereenvoudigen de bediening van het lasersysteem. Deze omvatten het LPW-lensbeschermingsglas, dat voorkomt dat snijstof en vuil op de lens terechtkomen, en de LPM-laserplasmamonitor, die het snijproces volgt en het systeem indien nodig automatisch opnieuw opstart. Daarnaast bewaakt een sensor de lens en lenskwaliteit.

Laad- en lossysteem

Geponste delen worden gelost via een 500 mm x 500 mm onderdelenklep. Voor laseronderdelen zijn er twee kleppen van 300 mm x 400 mm voor snel sorteren en 800 mm x 800 mm voor grotere componenten. De meeste onderdelen worden echter geladen en gelost door een Cartesiaanse robot met een zeer flexibel systeem van zuigbalken.

Tijdens de productietijd worden pakken vellen in het werkgebied van de machine gebracht. Vervolgens zorgt de Cartesiaanse robot volledig voor het laden en lossen. Hij pakt de vellen een voor een op, lijnt ze uit en verplaatst ze naar de pons-lasertafel. Parallel aan het laden wordt het resterende plaatrooster uit het werkgebied verwijderd en onder de stapel onbewerkte platen gelegd.

In de snijmodus verwijdert de Cartesiaanse robot de afgewerkte componenten direct na de laatste snede en stapelt ze op vooraf gedefinieerde coördinaten. Er zijn twee tafels beschikbaar om te stapelen. Theoretisch zou de machine ook handmatig kunnen worden geladen met platen tot 5 m lang.

"We werden ook overtuigd door de eenvoudige bediening van het systeem", zegt Robert Wiegand. "Dit geldt zowel voor de directe bediening aan de machine als voor de programmering. Je raakt vrij snel aan het systeem gewend, zelfs zonder veel achtergrondkennis. Als je de principes van ponsnibbelen, lasersnijden en CAD-basis kent, is het ondanks de complexiteit van het systeem."

Het Combi Genius systeem wordt bediend via een touchscreen bedieningspaneel. De operator kan zowel machine-instellingen als taaklijsten controleren. Vier camera's besturen het interieur van het systeem en bewaken het machineproces. De operator heeft een duidelijk zicht op de toolrevolver met alle gebruikte tools, evenals de instellingen van de laserkop. Er is ook een toolbeheersysteem beschikbaar, dat bijvoorbeeld het aantal voltooide slagen registreert en relevante onderhoudsinstructies weergeeft.

Het besturingssysteem en het NC Express e3-programmeersysteem werken naadloos samen. Je kunt ofwel een barcodelezer gebruiken om opdrachten die door de NC Express e3 zijn gemaakt in de opdrachtenlijst in te voeren, ofwel de taaklader selecteert ze automatisch uit de database en voegt ze in de opdrachtenlijst in met alle vereiste aanvullende informatie, zoals NC-programma, tools of materiaal.

"We hadden overwogen om een programmeersysteem te gebruiken waarmee we alle machines kunnen programmeren", herinnert Jochen Browa zich, "maar we hebben besloten om het Prima Power-systeem te gebruiken vanwege de betrouwbare timing."

Robert Wiegand voegt eraan toe dat hij keer op keer verbaasd is om te zien hoe nauwkeurig de tijden die tijdens het programmeren worden berekend overeenkomen met de werkelijke productietijd op de machine, zelfs voor complexe onderdelen. "Dit is van enorm belang voor de productie van grote volumes, waar vaak een cent of fracties van een cent het verschil maken." En omdat juist voor zulke gevallen een stabiele automatische werking essentieel is, voegt hij eraan toe: "De machine werkt grotendeels automatisch zonder tussenkomst. Als de NC-programma's goed zijn ingesteld en getest, kan de machine draaien totdat de stapel platen in de machine is opgebruikt, zonder dat er veel gecontroleerd hoeft te worden."

Het feit dat het Combi Genius-systeem ook via een smartphone kan worden bediend, is een andere indicatie dat Eisenwerk Wittigsthal GmbH op weg is naar gedigitaliseerde productie en industrie 4.0. Jochen Browa kijkt zeker naar uitbreiding naar een volledig onderling verbonden pons-laserbuiglijn.

We hebben ongeveer 5.000 artikelen op onze prijslijst staan, maar klanten bestellen vaak 5.000 componenten die er niet op staan. Onze klanten waarderen het zeer dat ze van ons maatwerkoplossingen krijgen

Ben je op zoek naar een soortgelijke oplossing voor je bedrijf? Hier kun je het vinden

Combi Genius

PONS- EN LASERSNIJMACHINES GECOMBINEERD