Dringenberg - Impulso a la capacidad de producción mediante la automatización y la integración

El fabricante líder alemán optimizó sus procesos y consiguió una mayor flexibilidad gracias a la línea PSBB totalmente automatizada e integrada de Prima Power.

Dringenberg es una de las empresas de más rápido crecimiento en el campo de la transformación de chapa metálica y se ha consolidado como uno de los principales fabricantes alemanes de equipamiento para fábricas y vehículos. Este notable crecimiento se basa en una inteligente estrategia de producción que combina la más alta calidad con la máxima flexibilidad. Recientemente, la empresa realizó una inversión estratégica en un sistema combinado para punzonado y plegado Prima Power, reforzando así su compromiso con la fabricación de vanguardia.

Racionalización de las operaciones: el camino hacia Prima Power para la optimización de los procesos

Dringenberg es el centro de competencia para equipamiento inteligente de talleres y vehículos del Grupo Würth. Su oferta abarca bancos de trabajo, armarios, estanterías y equipamiento para talleres móviles. Dringenberg hace especial hincapié en las soluciones individuales a medida, que plantean importantes retos de producción, sobre todo en el caso de los equipos para vehículos. Dado el gran número de tipos de vehículos y los requisitos especiales de los grupos comerciales, las dimensiones de los armarios, las configuraciones de los cajones y los tamaños de los compartimentos deslizantes varían casi infinitamente.

«A través de un configurador específico, cada cliente puede confeccionar su propio mobiliario especial», explica Heiko Stahl, director de producción de Dringenberg. «Esto hace que la preproducción en masa sea casi imposible para nuestro almacén de montaje. Sin embargo, es imprescindible la máxima rapidez, ya que el departamento de montaje suele necesitar las piezas individuales y los conjuntos con solo un día de antelación.»

Por razones de peso, se procesa principalmente aluminio con un grosor de entre 0,8 y 2,0 mm. Dado que la estética desempeña un papel crucial, los componentes no deben presentar arañazos ni rayas. El material suele suministrarse con una película, que se retira manualmente tras el procesado.

Hasta hace unos meses, el material era perforado por un empleado en una máquina perforadora y colocado en un palé. A continuación, una apiladora lo transportaba a la plegadora. Posteriormente, otro trabajador colocaba las chapas perforadas en la plegadora para obtener la forma deseada. Por último, se retiró la lámina, preparando el elemento para el montaje. El equipo dirigido por Heiko Stahl quiso mejorar este proceso y exploró alternativas, dando rápidamente con Prima Power.

Reducción de la mano de obra y mejora del rendimiento con la línea servoeléctrica PSBB de Prima Power

Dringenberg optó por Prima Power, un proveedor líder de maquinaria láser y de chapa metálica con la gama de productos más completa del sector: Máquinas láser 2D y 3D, punzonadoras y máquinas combinadas de punzonado/láser y punzonado/cizallado, plegadoras, paneladoras y sistemas de fabricación flexibles. Una razón clave para elegir Prima Power fue su capacidad para asistir a los clientes con soluciones eficientes de automatización de la producción.

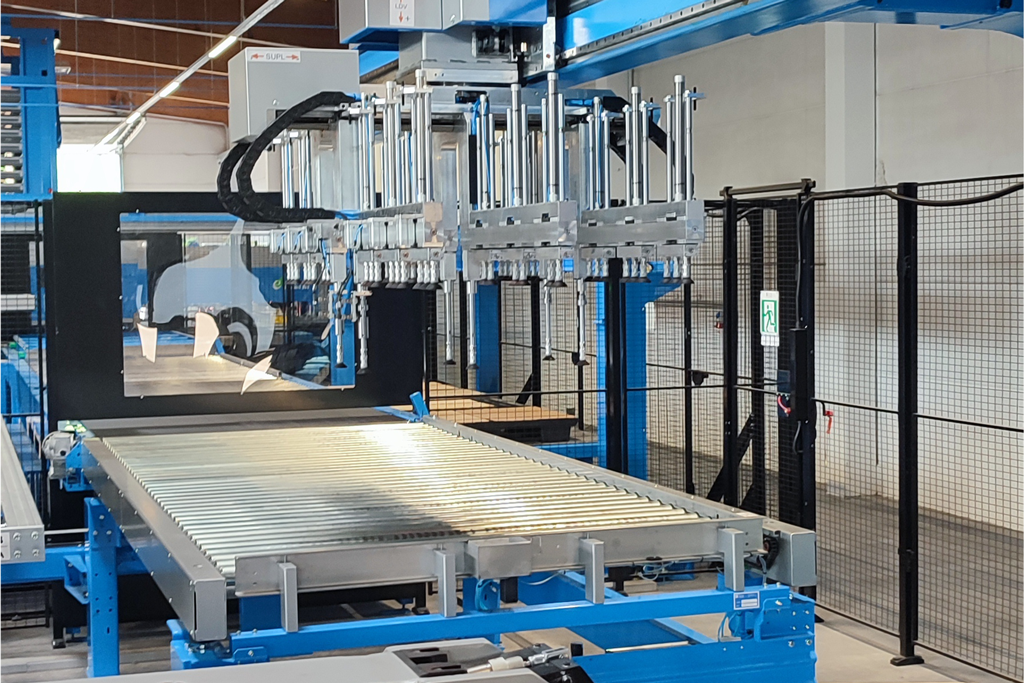

Con una colaboración previa positiva de Prima Power en otro emplazamiento, la empresa quiso trabajar conjuntamente para encontrar una buena solución. El objetivo era minimizar la mano de obra, maximizar el rendimiento y, al mismo tiempo, aumentar la precisión y la calidad de la superficie. La respuesta fue una línea servoeléctrica PSBB (punzonado, cizallado, plegado y doblado) que procesa de forma totalmente automática las chapas brutas para convertirlas en elementos doblados acabados y listos para su instalación.

«Nuestra anterior experiencia positiva con Prima Power se reafirmó con este proyecto. La colaboración y la ayuda de Prima Power fueron excelentes», declara Stahl. El punto de partida es el sistema de almacenamiento en torre de 20 palés, que permite procesar componentes de una amplia gama de materiales que pueden cambiarse automáticamente bajo control de programa. René Polz, jefe de grupo de esta línea, reserva siempre un hueco libre para las entregas rápidas, lo que permite incorporar sin interrupción las chapas menos utilizadas.

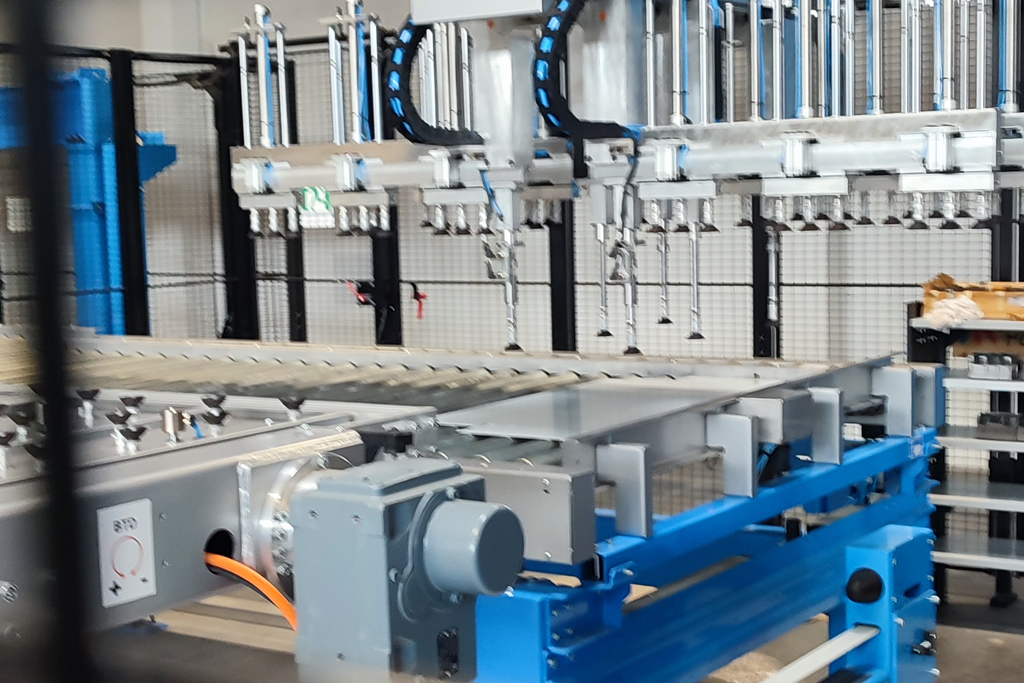

Las chapas pasan a una célula de punzonado/cizallado Shear Genius con una torreta de 16 herramientas. Todas las herramientas para la producción en serie encajan, eliminando la preparación de dichas piezas. Otras ventajas son el destructor de tiras de recorte integrado y la posibilidad de parametrización en el sistema de control. Los elementos que solo difieren en sus dimensiones, pero que por lo demás son idénticos, pueden crearse cambiando unos pocos parámetros, lo que evita una programación elaborada. La facilidad de uso y la eficacia son las características más destacadas de toda la línea.

Tras el cizallado, los componentes se envían para su almacenamiento intermedio y posterior plegado en una célula de plegado automática. Esta tarea la realiza un robot, ofreciendo un alto grado de flexibilidad y permitiendo el apilamiento automático de piezas más grandes. El flujo de material puede diseñarse para compensar los diferentes requisitos de tiempo del punzonado y el plegado.

La chapa se transfiere directamente a la plegadora, se almacena temporalmente o se introduce desde el almacén intermedio. La plegadora integrada prioriza la productividad, la calidad y la repetibilidad. Se están realizando pruebas para procesar las hojas sin lámina protectora, lo que podría eliminar otro paso que requiere mucho tiempo.

Aumento de la productividad y la flexibilidad mediante la automatización y la integración totales

«Con esta solución pasamos de una operación manual a un proceso totalmente automatizado», explica Stahl. «Éramos conscientes de que no todo funcionaría a la primera, pero la colaboración y el apoyo de Prima Power fueron excepcionales. Como las punzonadoras-cizalladoras y las plegadoras de paneles están totalmente automatizadas e integradas en una sola línea, ya no necesitamos ninguna manipulación adicional del material. La pieza permanece intacta hasta que la descargamos y paletizamos. Esta es la única intervención del operario que se requiere en toda la línea».

Este enfoque también aborda la escasez de trabajadores cualificados. Un solo operario gestiona toda la línea, con el objetivo de producir hasta 400 piezas por turno con un funcionamiento fluido. En la actualidad, la línea funciona en modo de 2 turnos, pero después podrá funcionar completamente sin personal. Esto ha aumentado significativamente la capacidad de producción de Dringenberg, lo que ha permitido reducir las existencias en almacén y mejorar la velocidad y la flexibilidad operativas. «El sistema de Prima Power ha aumentado significativamente nuestra flexibilidad y productividad», concluye Stahl. Basándose en esta experiencia positiva, Dringenberg continuará su curso de crecimiento junto a Prima Power.

Nuestra anterior experiencia positiva con Prima Power se reafirmó con este proyecto. La colaboración y la asistencia de Prima Power fueron excelentes.

Are you looking for a similar solution for your company? Find it here

PSBB

SISTEMAS DE MANUFACTURA FLEXIBLE