Dringenberg - Tuotantokapasiteettia automaation ja integraation avulla

Saksan johtava valmistaja optimoi prosessinsa Prima Powerin täysin automatisoidun ja integroidun PSBB-linjan avulla.

Dringenberg on yksi maailman nopeimmin kasvavista ohutlevyä työstävistä yrityksistä, ja se on vakiinnuttanut paikkansa Saksan johtavana tehdas- ja ajoneuvovarusteiden valmistajana. Yrityksen huomattava kasvu perustuu älykkääseen tuotantostrategiaan, joka yhdistää korkean laadun ja joustavuuden. Yritys on juuri investoinut Prima Powerin lävistyksen ja taivutuksen yhdistävään valmistuslinjaan ja on näin vahvistanut sitoumustaan huipputason valmistukseen.

Prosessien optimointia Prima Powerin kanssa

Dringenberg on Würth Groupiin kuuluva älykkäiden työpaja- ja ajoneuvovarusteiden osaamiskeskus. Yrityksen valikoimaan kuuluu työpenkkejä, kaappeja, hyllykköjä ja liikuteltavia työpajavarusteita. Dringenbergin toiminta painottuu vahvasti suurien tuotantohaasteiden räätälöityihin ratkaisuihin, varsinkin ajoneuvojen sisävarusteiden tuotannossa. Ajoneuvotyyppien suuren määrän ja toimialajärjestöjen erikoisvaatimusten vuoksi kaappien mitat, vetolaatikkojen kokoonpanot ja lokeroiden koot vaihtelevat lähes loputtomasti.

”Asiakkaamme voivat suunnitella omat varusteensa järjestelmässämme, mikä tekee suuren skaalan esituotannosta lähes mahdotonta kokoonpano-osastollemme. Tuotannon on pysyttävä maksiminopeudessa, sillä kokoonpano-osasto tarvitsee yksittäiset kappaleet kokoonpanoihin yleensä vain yhden päivän varoajalla”, kertoo Dringenbergin tuotantopäällikkö Heiko Stahl.

Yritys työstää enimmäkseen 0,8–2,0 mm:n paksuista alumiinia painorajoitteiden vuoksi. Estetiikka on ratkaisevan tärkeässä roolissa, joten komponenteissa ei saa olla yhtään naarmua tai muitakaan jälkiä. Materiaali toimitetaan yleensä suojakalvossa, joka poistetaan käsin työstämisen jälkeen.

Vielä muutama kuukausi sitten työntekijän täytyi lävistää materiaali lävistyskoneella ja kuormata se lavalle. Tämän jälkeen pinontalaite kuljetti materiaalin taivutuskoneelle, ja toinen työntekijä asetti lävistetyt levyt taivutuskoneeseen, jotta ne saatiin haluttuun muotoon. Lopuksi elementti valmisteltiin kokoonpanoa varten poistamalla suojakalvo. Heiko Stahlin johtama tiimi halusi kehittää tätä prosessia ja alkoi tutkia saatavilla olevia vaihtoehtoja. Ei kulunut kauan, kun tiimi törmäsi Prima Poweriin.

Vähemmän manuaalista työtä, enemmän tuottavuutta

Dringenberg päätyi Prima Poweriin, johtavaan ohutlevyntyöstökoneiden toimittajaan, jolla on alan kattavin tuotevalikoima: 2D- ja 3D-laserkoneita, lävistyskoneita, yhdistettyjä lävistys- ja laserkoneita sekä lävistys- ja leikkauskoneita, särmäyspuristimia, taivutusautomaatteja ja joustavia valmistusjärjestelmiä. Yksi painavimmista Prima Powerin valintaan johtaneista syistä oli sen kyky tarjota tehokkaita tuotannon automaatioratkaisuja.

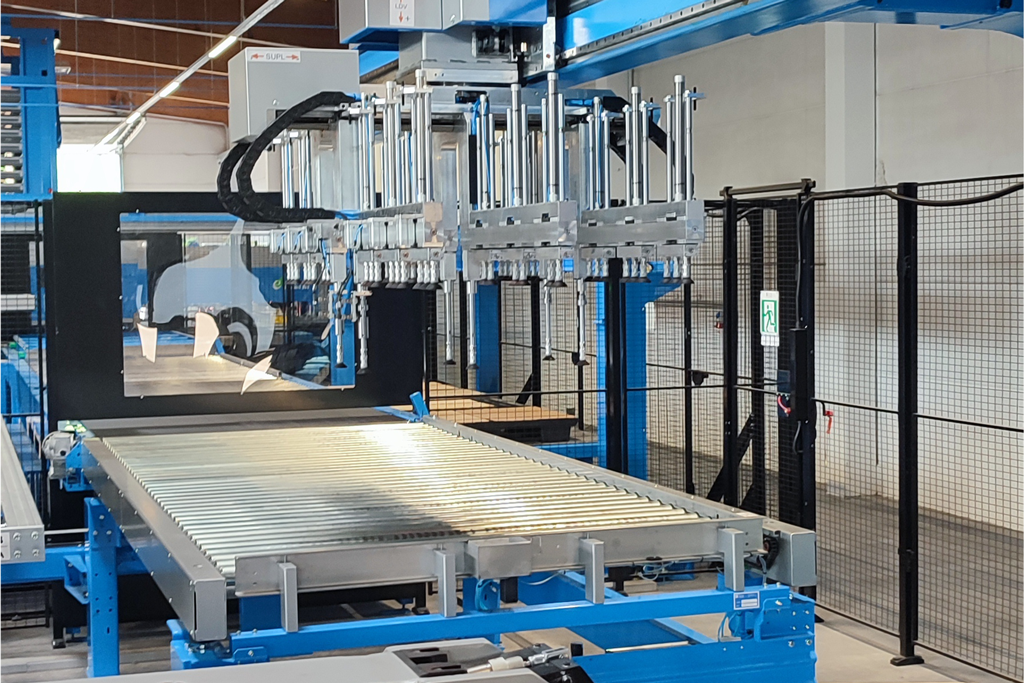

Dringenberg oli tehnyt jo aikaisemmin yhteistyötä Prima Powerin kanssa toisella työmaalla. Tämä onnistunut kohtaaminen sai yrityksen valitsemaan Prima Powerin kumppanikseen etsimään hyvää ratkaisua. Tavoitteena oli minimoida manuaalisen työn määrä, maksimoida tuottavuus sekä lisätä tarkkuutta ja valmiin kappaleen pinnan laatua. Tämä tavoite saavutettiin sähköservokäyttöisellä PSBB-linjalla, jossa yhdistyvät lävistys, leikkaus, välivarastointi ja taivutus. Linja työstää aihioista automaattisesti valmiita, taivutettuja elementtejä, jotka ovat valmiita kokoonpanoa varten.

”Aikaisempi positiivinen kokemuksemme Prima Powerista vahvistui tämän projektin myötä. Yhteistyö Prima Powerin kanssa toimi erinomaisesti”, Stahl kertoo. Linja alkaa 20-paikkaisella varastotornijärjestelmällä, joka mahdollistaa komponenttien työstämisen laajasta materiaalivalikoimasta. Materiaaleja voi vaihdella automaattisesti ohjelmiston avulla. Linjasta vastaava Rene Polz pitää aina paikan vapaana nopeille läpivienneille mahdollistaakseen harvemmin käytettyjen levyjen työstämisen ilman, että muu toiminta keskeytyy.

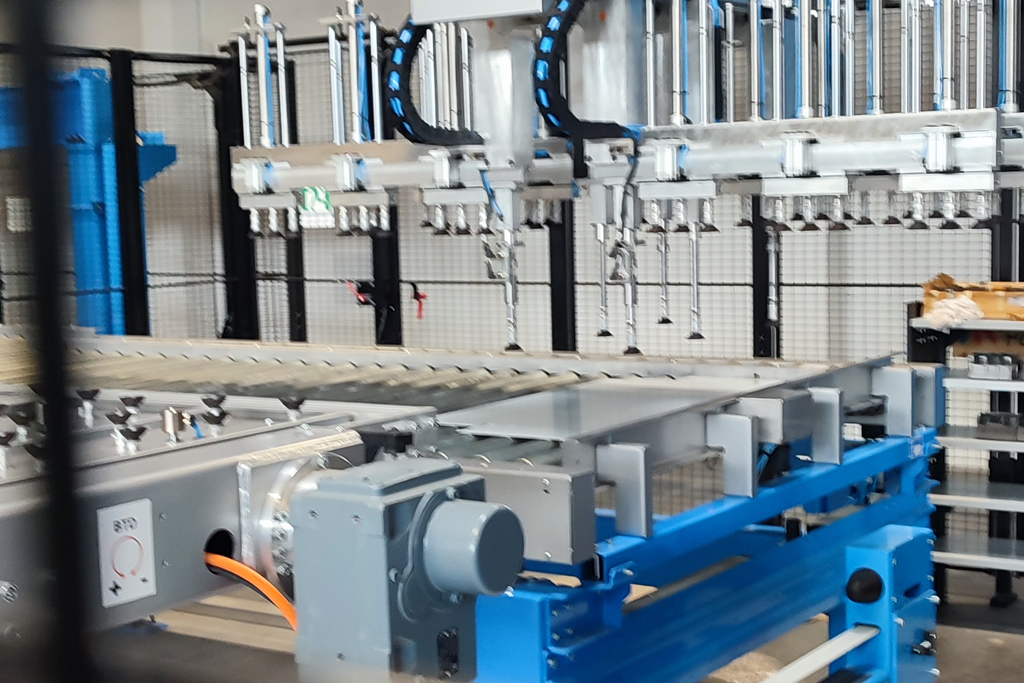

Levyt siirtyvät Shear Genius -lävistys- ja leikkaussoluun, jossa on 16-paikkainen työkalurevolveri. Siihen mahtuvat kaikki sarjatuotantokappaleissa tarvittavat työkalut, mikä poistaa tarpeen määritellä asetuksia kyseisille kappaleille. Integroitu leikkuurainan hävittäjä ja parametroinnin mahdollisuus ohjausjärjestelmässä ovat myös hyödyllisiä. Elementit, jotka poikkeavat toisistaan vain mitoiltaan, mutta ovat muuten identtisiä, voidaan työstää muuttamalla muutamaa parametriä ilman yksityiskohtaista ohjelmointia. Linjan käytössä korostuvat helppokäyttöisyys ja tehokkuus.

Lävistyksen ja leikkuun jälkeen komponentit siirretään välivarastointiin ja siitä automaattiseen taivutussoluun. Tämän tehtävän hoitaa robotti, mikä tekee prosessista joustavan ja mahdollistaa isompien kappaleiden automaattisen pinoamisen. Materiaalivirta voidaan suunnitella kompensoimaan lävistyksen ja taivutuksen vaatimia eripituisia työaikoja.

Ohutlevy joko siirretään suoraan taivutuskoneelle, varastoidaan väliaikaisesti tai syötetään järjestelmään välivarastointialueelta. Integroitu taivutuskone priorisoi tuottavuutta, laatua ja toistettavuutta. Suojakalvottomien levyjen työstö on tällä hetkellä testauksessa, ja siinä on potentiaalia taas yhden aikaa kuluttavan vaiheen poistamiseksi.

Tuottavuutta ja joustavuutta automaatiolla ja integraatiolla

”Tämän ratkaisun myötä siirryimme manuaalisesta työstä täysin automatisoituun prosessiin. Tiesimme, että emme saa heti ensiyrityksellä kaikkea toimimaan täydellisesti, mutta Prima Powerin tarjoama tuki on ollut erinomaista. Koska linjan lävistys- ja leikkauskone sekä taivutusautomaatti ovat täysin automatisoituja ja integroituja, meillä ei ole enää tarvetta muulle materiaalinkäsittelylle. Emme koske työkappaleeseen ennen kuin puramme ja kuormaamme sen lavalle. Se on ainoa kohta, kun käyttäjän tarvitsee puuttua linjan toimintaan”, Stahl kertoo.

Linja tarjoaa ratkaisun myös osaavan työvoiman huonoon saatavuuteen. Sen hallintaan tarvitaan vain yksi käyttäjä, joka voi tuottaa vuoron aikana ihanteellisissa olosuhteissa jopa 400 kappaletta. Linjaa käytetään tällä hetkellä kahdessa vuorossa, mutta sitä voidaan myös käyttää täysin miehittämättömänä vuorojen jälkeen. Tämä on kasvattanut Dringenbergin tuotantokapasiteettia merkittävästi, mahdollistanut pienemmän varaston pitämisen ja tehnyt toiminnasta nopeampaa ja joustavampaa. ”Prima Powerin järjestelmä on lisännyt joustavuuttamme ja tuottavuuttamme merkittävästi”, Stahl kiteyttää. Tämän positiivisen kokemuksen pohjalta Dringenberg aikoo jatkaa kasvuaan yhteistyössä Prima Powerin kanssa.

Aikaisempi positiivinen kokemuksemme Prima Powerista vahvistui tämän projektin myötä. Yhteistyö Prima Powerin kanssa toimi erinomaisesti.