JST Power Equipment, tener el equipo adecuado para decir «sí» a los clientes en todo momento no tiene precio

JST Power Equipment, fabricante tradicional de transformadores, ha equipado recientemente una nueva planta de fabricación en lake mary, florida, para producir una nueva línea de productos: aparamenta con aislamiento por aire. Un reto superado con éxito, gracias a una máquina combinada automatizada de punzonado y cizallado.

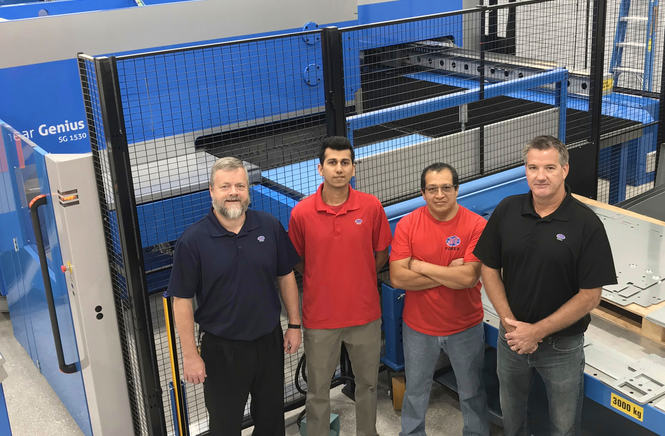

JST Power Equipment, originalmente ubicada en Nueva Jersey y con instalaciones operativas en México y China, intentó que la planta de Florida estuviera lo más integrada verticalmente posible. Ese proyecto cayó de lleno en manos de Mark Smith, vicepresidente de operaciones.

«Parte de mi trabajo en 2020 era decidir lo grande que tenía que ser la ampliación», recuerda Smith. «Hoy en día, nuestras instalaciones de Florida están completamente integradas verticalmente, lo que garantiza la calidad del producto al tiempo que reduce los plazos de entrega. Nuestras capacidades en chapa metálica incluyen punzonado, cizallado, conformado, plegado y recubrimiento con polvo.»

EL TALLER: PUNZONADORA/CIZALLADORA CNC Y PLEGADORA ELÉCTRICA

Smith comenzó realizando semanas de investigación y organizando varias reuniones con fabricantes de equipos para el taller de fabricación de chapa metálica de la planta, una nueva adición de 6 000 pies cuadrados a los 57 000 existentes adquirida en 2019. Poco después, dirigió los esfuerzos del equipo directivo de JST para adquirir una Cizalla Genius Prima Power equipada con una Combo Tower Prima Power para el almacenamiento de chapas metálicas. También en el punto de mira: una plegadora servoeléctrica Prima Power modelo eP

«Antes de crear nuestro departamento de fabricación, subcontratábamos los trabajos de chapa en el extranjero», afirma Smith. «El ciclo de desarrollo de entonces para sacar un nuevo producto al mercado, tan importante como nuestro nuevo proyecto de aparamenta, duraba entre 5 y 8 años.»

«En este caso, aprovechando el nuevo departamento de fabricación», prosigue Smith, «pudimos lanzar la nueva línea de productos en tan solo 14 meses. Los equipos de conmutación son productos diseñados a medida; hay mucha variación de un trabajo a otro, y esa variación normalmente afecta a unos pocos componentes de acero fabricado nada más, por lo que no interesan demasiados fabricantes por contrato. Lo mismo ocurre con el trabajo de prototipado rápido. Nuestro nuevo equipo de fabricación de chapa metálica nos permite sobresalir al liberar del trabajo de bajo volumen y de prototipado rápido a nuestros subproveedores, de modo que no interrumpimos sus operaciones.»

LA COMBINACIÓN DE PUNZONADORA Y CIZALLADORA TRABAJA RÁPIDO CON CHAPAS ENTERAS

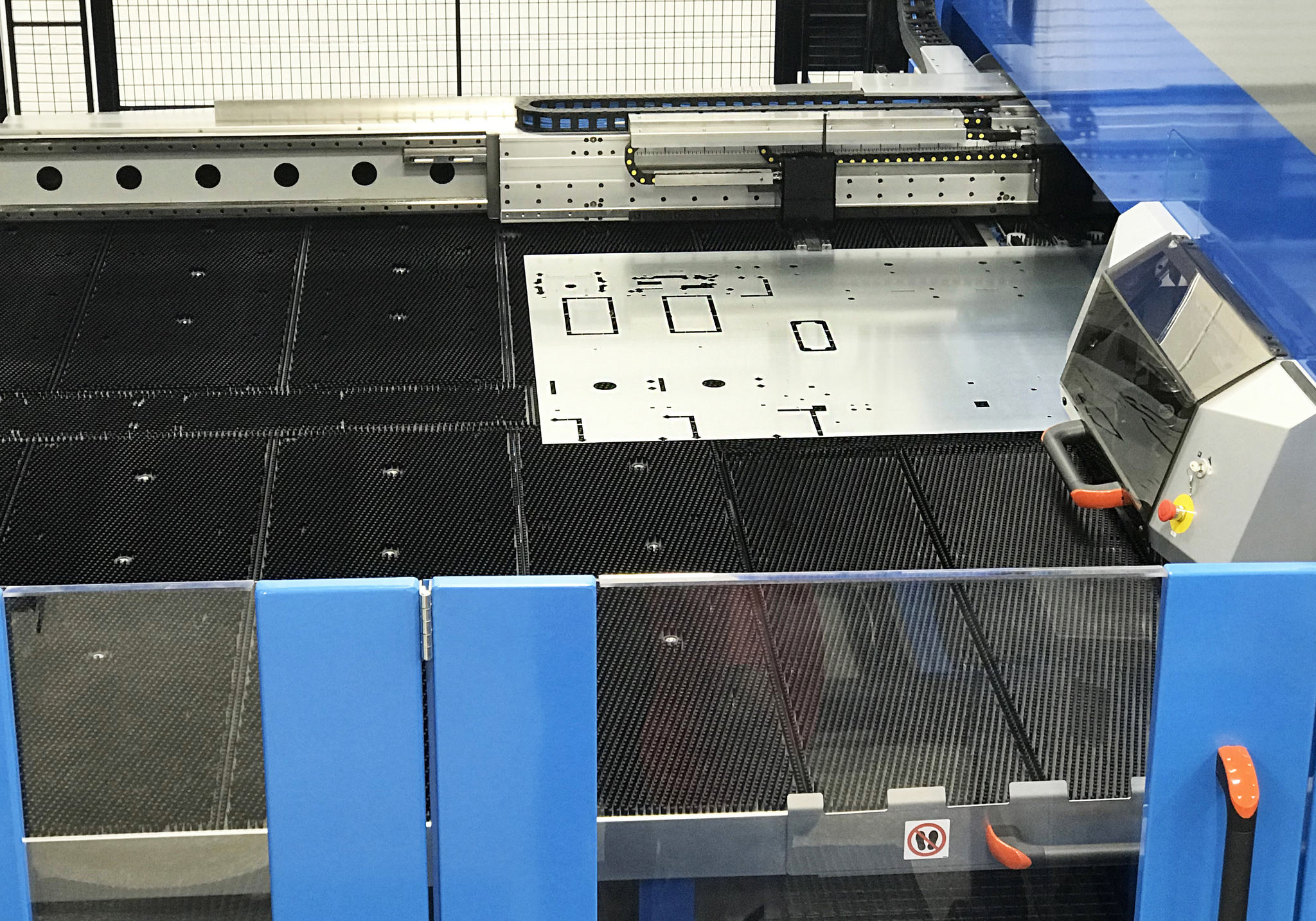

Con el concepto Shear Genius, el objetivo es proporcionar un equipo capaz de transformar una chapa de tamaño normal en piezas acabadas. Estas piezas pueden trasladarse a las fases finales de producción para su inmediata integración directamente en el montaje final de la aparamenta.

En el corazón de la Shear Genius SGe encontramos una punzonadora servoeléctrica actualizada de 30 toneladas métricas con una velocidad de carrera de 1000 golpes/min, una velocidad de índice de 250 rpm y una velocidad de posicionamiento de la chapa de 150 m/min. La cizalla en ángulo recto cuenta con un sistema de accionamiento servoeléctrico, que proporciona un movimiento de cizalla rápido y totalmente controlado por CNC. La máquina puede cizallar chapa de acero dulce de hasta 4 mm de espesor, aluminio de hasta 5 mm y acero inoxidable de hasta 3 mm. Se ha integrado la carga automática, junto con la extracción de piezas y la clasificación de piezas programables y automáticas.

«También nos gusta la posibilidad de usar los archivos CAD de SolidWorks directamente en la máquina», añade Smith, «y no tener que programar siempre fuera de línea».

«Esto mejora drásticamente nuestra flexibilidad para salir de apuros. Aunque, por supuesto, podemos programar la máquina fuera de línea, para el anidado y para optimizar la utilización de la chapa, no tenemos por qué hacerlo. Si necesitamos una pieza inmediatamente, podemos llevar el dibujo de SolidWorks a la máquina y fabricar la pieza. Eso nos gusta mucho. La rapidez de comercialización y la capacidad de decir «sí» a nuestros clientes incluso cuando necesitan algo especial no tiene precio. Por eso invertimos en la máquina combinada en lugar de comprar máquinas por separado.»

A medida que se automatizan la carga, el punzonado, el conformado y el conformado ascendente en el combo punzonadora-cizalladora, así como la descarga, la clasificación y el apilado, el resultado son piezas acabadas con poco o ningún desecho, un trabajo manual mínimo y una productividad óptima.

«Una característica realmente agradable es la capacidad de conformado ascendente, para formar lamas y otras características», añade el operario de la máquina Milton Fuentes. «Disponemos de herramientas especiales para esas operaciones. Otra gran ventaja para mí es que no tenemos que sacudir las piezas ni lidiar con un esqueleto.»

COMPLEMENTOS PERFECTOS: COMBO TOWER, PLEGADORA SERVOELÉCTRICA

La Combo Tower de 10 estaciones permite a JST almacenar varios calibres de acero laminado en frío galvanizado, acero inoxidable y aluminio.

«Supone un gran ahorro de espacio y es ideal para el seguimiento del material. Se ha amortizado muy rápido», afirma Smith.

«En conjunto, el SGe y la Combo Tower han acortado drásticamente nuestro plazo de comercialización», prosigue Smith. «Disponer de esta capacidad interna nos ha permitido mantenernos dentro de los plazos previstos.»

Entretanto, aguas abajo de la punzonadora/cizalladora automatizada, prácticamente todas las piezas que fabrica la célula altamente productiva llegan a la plegadora Prima Power eP-series eP 1336. Smith atribuye a la plegadora la capacidad de seguir el ritmo del flujo constante de piezas, gracias a los elevados tiempos de aceleración, deceleración y respuesta rápida de su sistema de accionamiento servoeléctrico.

«En comparación con las plegadoras hidráulicas convencionales a las que estoy acostumbrado», afirma Smith, «la rápida configuración, la velocidad de funcionamiento y la calidad de la plegadora eléctrica se traducen en una productividad considerablemente mayor con tiempos de ciclo reducidos.»

La prensa plegadora modelo eP 1336 incorpora mejoras en el calibre trasero para optimizar la rigidez del sistema, incluyendo un bastidor de acero (en lugar de aluminio), una guía lineal doblemente endurecida para el eje Z y una guía doble en el eje X.

«Nuestro nuevo equipo de fabricación de chapa metálica nos permite manejar la producción de bajo volumen, las piezas de una sola pieza y todos los cambios de ingeniería tardíos habituales en la industria de la aparamenta», concluye Smith. «Diseñamos nuestro taller de fabricación para gestionar la parte de prototipos personalizados y de demanda rápida de nuestro negocio. Todos los trabajos que construimos son a medida. Sabíamos desde el principio que no buscábamos una alta utilización ni un rápido retorno de la inversión. Queríamos las capacidades.»

En general, el SGe y la Torre Combo han acortado drásticamente nuestro plazo de comercialización. Disponer de esta capacidad interna nos ha permitido cumplir los plazos de entrega.