JST Power Equipment: Valmiudet vastata asiakkaan tarpeisiin sanomalla ”kyllä”, on korvaamaton etu

Sähkökeskuskokonaisuudet ovat tilaustuotteita, joissa on paljon vaihtelua töiden välillä, mukaan lukien ohutlevyosat. Uuden JST Power Equipmentin sähkökeskuksia valmistavan tehtaan varustaminen automatisodulla lävistyksen ja leikkauksen yhdistävällä koneella mahdollistaa pienten tuotantomäärien toteuttamisen.

Jo pitkään muuntajia valmistanut yhdysvaltalainen, JST Power Equipment, on viettänyt viimeiset kuukaudet varustamalla uutta tehdasta Lake Maryssä, Floridassa, uutta tuotantolinjaa varten, jolla tullaan valmistamaan ilmaeristettyjä sähkökeskuksia. Yritys, joka sijaitsi alun perin New Jerseyssä, ja jolla on muuntaja- ja sähkökeskustehtaita myös Meksikossa ja Kiinassa, pyrki integroimaan Floridan tehtaan toiminnot mahdollisimman vertikaalisesti. Tämä projekti päätyi suoraan varatoimitusjohtaja Mark Smithin käsiin.

Smith aloitti JST:llä heinäkuussa 2020 tehtävänään suunnitella Lake Maryn tehtaan käynnistäminen. Tähän sisältyi päivitettyjen tuotantolaitteiden hankkiminen.

”Osa tehtävääni vuonna 2020 oli päättää, kuinka suuri laajennuksen piti olla”, Smith muistelee. ”Minulla on kokemusta aiemmista tehtävistä muissa yrityksissä sekä täysin integroidusta valmistuksesta että yrityksestä, jossa ei ole lainkaan vertikaalista integraatiota.”

”Nykyään tehtaamme täällä Floridassa on täysin vertikaalisesti integroitu, mikä varmistaa tuotteiden laadun ja lyhentää toimitusaikoja”, Smith selittää. ”Ohutlevyntyöstöpalveluihimme kuuluu lävistys, leikkaus, muotoilu, taivutus ja jauhemaalaus.”

CNC-LÄVISTYS-/LEIKKAUSYHDISTELMÄKONE JA SÄHKÖTOIMINEN SÄRMÄYSPURISTIN TUOTANNOSSA

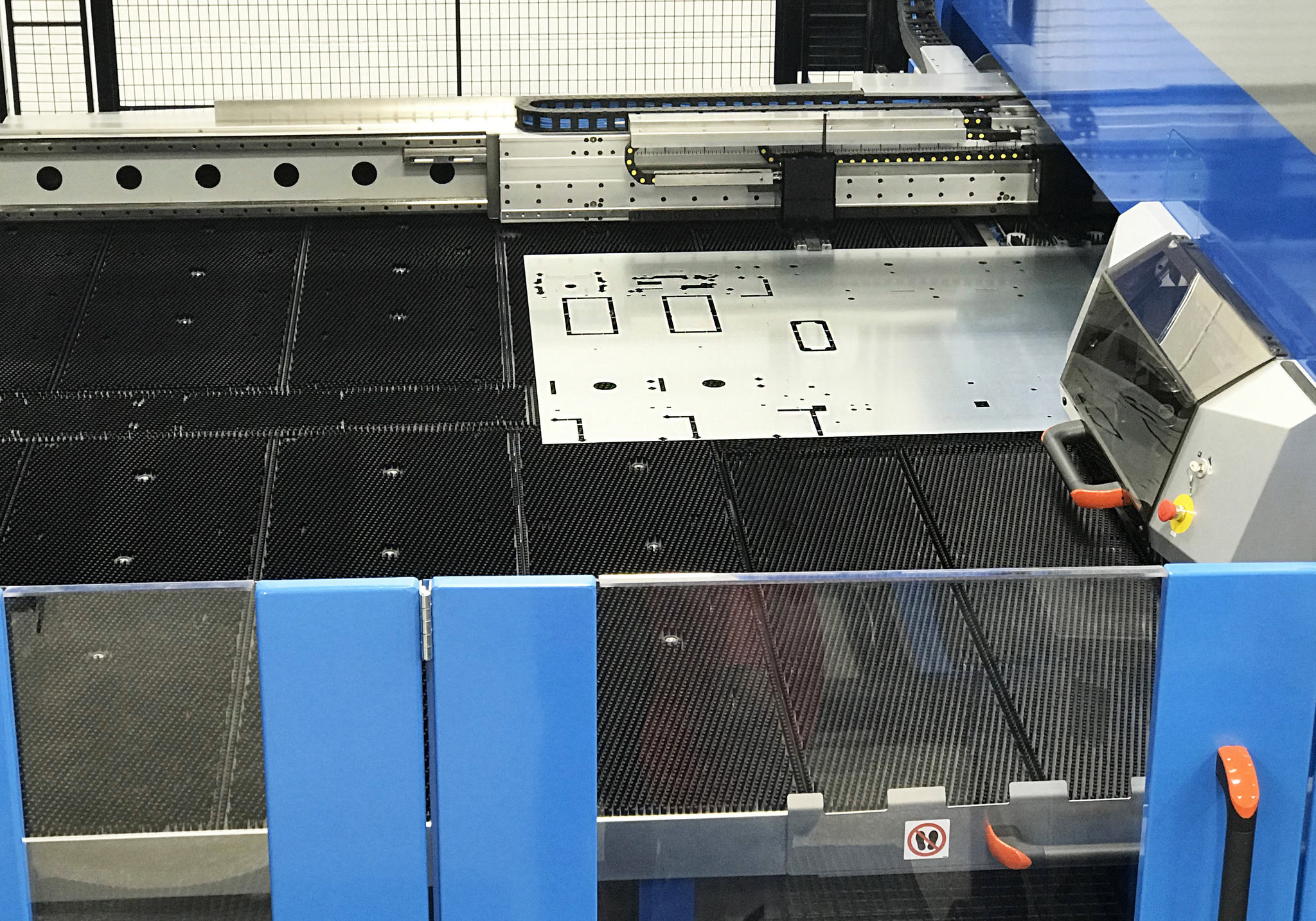

Smith aloitti ponnistelunsa tekemällä viikkoja kestäneen tutkimuksen ja järjestämällä useita tapaamisia laitevalmistajien kanssa arvioidakseen konevalmistajien laitteiden valmiuksia tehtaan ohutlevyosavalmistukseen – nykyisiin 5300 m²:n tiloihin, joihin oli lisätty 560 m² vuonna 2019. Pian sen jälkeen hän johti JST:n johtoryhmän pyrkimyksiä hankkia sähköservokäyttöinen lävistys-/leikkausyhdistelmäkone (Prima Powerin Shear Genius), joka on varustettu Prima Powerin FL-varastolla materiaalien varastointia varten. Listalla oli myös Prima Powerin eP-sarjan sähköservokäyttöinen särmäyspuristin.

”Ennen oman valmistusosaston perustamista ulkoistimme ohutlevytyöt ulkomaille”, Smith sanoo. ”Aikaisemmin merkittävän uuden tuotteen, kuten sähkökeskusprojektimme, kehityssykli markkinoille saattamiseen kesti 5-8 vuotta.”

”Tässä tapauksessa hyödyntämällä uutta tuotanto-osastoa” Smith jatkaa, ”pystyimme tuomaan uuden tuotelinjan käyttöön vain 14 kuukaudessa. Sähkökeskukset ovat tilattavia tuotteita; työstä toiseen on paljon vaihtelua, ja tämä vaihtelu vaikuttaa yleensä vain kouralliseen valmistetuista teräskomponenteista, mikä ei kiinnosta kovin monia sopimusvalmistajia. Sama pätee nopeaan prototyyppien tekemiseen. Uusien ohutlevyntyöstölaitteidemme avulla pystymme kotiuttamaan protovalmistuksen, jotta emme häiritse alihankkijoidemme toimintaa.”

LÄVISTYS-/LEIKKAUSYHDISTELMÄKONE TEKEE KOKONAISTEN LEVYJEN TYÖSTÖSTÄ NOPEAA

Shear Genius -teknologiakonsepti valmistaa tuotteemme täysikokoisista levyistä valmiiksi osiksi, jotka voidaan siirtää lopullisiin tuotantovaiheisiin välittömästi yhdistettäväksi lopulliseen sähkökeskuskokoonpanoon.

Shear Genius SGe:n ytimessä on päivitetty sähköservotoiminen 30 tonnin lävistysyksikkö, jonka iskunopeus on 1000 iskua/min, indeksinopeus 250 r/min ja levyn paikoitusnopeus 150 m/min. Kulmaleikkuri on sähköservotoiminen ja se tarjoaa nopean, täysin CNC-ohjatun leikkausliikkeen. Kone voi leikata mustaa terästä 4 mm:iin, alumiinia 5 mm:iin, ja ruostumatonta terästä 3 mm:iin saakka. Automaattinen lastaus on integroitu ja lisäksi kappaleiden poisto ja lajittelu on ohjelmoitavissa ja automaattista.

”Arvostamme myös mahdollisuutta viedä SolidWorks CAD -tiedostot suoraan koneelle”, Smith lisää, ”eikä tarvitse aina ohjelmoida offline-tilassa. Tämä parantaa tuntuvasti joustavuuttamme, kun näitä rajoitteita ei ole. Vaikka voimme tietysti ohjelmoida koneen offline-tilassa - nestausta ja levyn käytön optimointia - mutta meidän ei tarvitse tehdä niin. Jos tarvitsemme kappaleen heti, voimme viedä SolidWorks-piirustuksen koneelle ja valmistaa kappaleen. Se on hyvä ominaisuus. Nopeus markkinoilla ja kyky sanoa ”kyllä” asiakkaillemme on korvaamatonta. Siksi panostimme yhdistelmäkoneeseen sen sijaan, että olisimme ostaneet erilliset koneet. Niin monet valmistajat sanovat ”ei”, kun heidän asiakkaansa tarvitsee jotain erityistä. Haluamme sanoa ”kyllä” asiakkaillemme heidän tarpeistaan riippumatta.”

SGe eliminoi turhat rangat ja kalliit toissijaiset toiminnot, kuten purseenpoiston. Kappaleiden reunojen nakerrusjäljet voidaan eliminoida integroidun kulmaleikkurin avulla. Kokonaisia levyjä – 1,2m x 2,4m tai 1,5m x 3m - haetaan automaattisesti FL-varastosta ja lastataan koneeseen ilman operaattorin puuttumista, mikä varmistaa tarkkuuden. SG koneen levynpitimet, jotka pitävät levyn kiinni lävistyksen aikana, pitävät sitä myös leikattaessa.

Koska lastaus, lävistys, muovaus ja alapuolinen muovaus, samoin kuin purku, lajittelu ja pinonta, on automatisoitu lävistys-leikkausyhdistelmäkoneessa, tuloksena on valmiita kappaleita, ja vain vähän tai ei lainkaan jätettä, ja kappaleet syntyvät minimaalisella manuaalisella työllä ja optimaalisella tuottavuudella.

"Toinen todella hieno ominaisuus on alapuolinen muovaus säleikköjen ja muiden ominaisuuksien tekemiseen", lisää koneenkäyttäjä Milton Fuentes. "Meillä on erikoistyökalut näihin toimintoihin."

”Yksinkertaistettuna” Smith sanoo, ”Shear Genius aloittaa automatisoidun prosessin täysikokoisesta materiaalilevystä ja tuloksena on valmis kappale automaattisen lastauksen, lävistämisen, muovauksen, leikkaamisen ja purkamisen jälkeen - kaikki yhdellä koneella.”

”Meidän ei tarvitse ravistaa kappaleita irti tai käsitellä levyrankaa, mikä on minulle valtava plussa”, Fuentes sanoo. ”Se vie myös erittäin vähän lattiatilaa, mikä oli meille todella tärkeää.”

TÄYDELLISET LISÄVARUSTEET: FL-VARASTO JA SÄHKÖSERVOKÄYTTÖINEN SÄRMÄYSPURISTIN

10-asemaisessa FL-varastossa JST voi säilyttää useita kokoja galvanoitua kylmävalssattua terästä, ruostumatonta terästä ja alumiinia.

”Se säästää paljon tilaa ja on ihanteellinen materiaalin seurantaan. Se maksoi itsensä takaisin hyvin nopeasti”, Smith kertoo. Kaiken kaikkiaan, SGe ja FL-varasto ovat huomattavasti lyhentäneet toimitusaikaa markkinoille,” jatkaa Smith. ”Voimme nyt siirtyä konseptista prototyyppiin muutamassa tunnissa, kun taas toimittajamme läpimenoajat Covidin aikana venyivät 6 viikosta 8 viikkoon. Näiden sisäisten valmiuksien käyttöönotto on antanut meille mahdollisuuden pysyä aikataulussa moneen otteeseen.”

Samaan aikaan automatisoidun lävistys-leikkauskoneen jälkeen käytännöllisesti katsoen jokainen erittäin tuottavan solun valmistama kappale kulkee Prima Powerin eP-sarjan särmäyspuristimeen. Smith kehuu särmäriä siitä, että se pysyy mukana kappaleiden jatkuvassa virtauksessa, johtuen sähköservojärjestelmän tuomasta suuresta kiihtyvyydestä, hidastamisesta ja nopeista vasteajoista.

”Verrattuna tavanomaisiin hydraulisiin särmäyspuristimiin, joihin olen tottunut”, Smith sanoo, ”sähköisen särmäyspuristimen nopea asetusaika, toimintanopeus ja laatu johtavat huomattavasti parempaan tuottavuuteen lyhennetyillä sykliajoilla.”

Särmäyspuristin, eP 1336 -malli, sisältää Prima Powerin takavasteen päivityksen, joka yrityksen mukaan optimoi järjestelmän jäykkyyttä, mukaan lukien teräsrunko (eikä alumiininen), kaksi karkaistua linearijohdetta Z-akselille ja kaksi johdetta X-akselilla. Smith päätti sisällyttää kokonaisuuteen optiona saatavan taivutuksen seuraajan, jotta vältetään ylimääräisen käyttäjän tarve taivutettaessa suurempia kappaleita ja voidaan varmistaa taivutuskulman tarkkuus.

Tekniset tiedot: taivutusvoima 135 tonnia, taivutusalueen pituus n. 3600 mm, sivurunkojen väli 3540 mm. Taivutuskulman tarkkuus ja tasaisuus on optimoitu särmäyspuristinta ajavan hihnan ja hihnapyörä järjestelmän ansiosta, jota ohjataan servokäytöillä, ja jakamalla taivutusvoima koko taivutuspituudelle. Järjestelmä koostuu kiinteistä ja liikkuvista hihnapyöristä, jotka on levitetty yläpalkin kokonaispituudelle. Servomoottorikäytöt tarjoavat erinomaisen liikkeenhallinnan ja tarkkuuden. Smith päätti vielä lisätä CNC-bombeerausvaihtoehdon kompensoimaan alemman rungon taipuman taivutuksen aikana.

Prima Power eP-sarjan särmäyspuristimissa on myös vankka O-muotoinen runkorakenne, joka auttaa varmistamaan työkalun kohdistuksen myös jännityksen aiheuttamissa muodonmuutoksissa, koska vaakasuuntaista siirtymää ei ole. Yläpalkin asento suhteessa alempaan palkkiin mitataan kahdella Y1- ja Y2-linearianturilla, jotka on kiinnitetty erilleen koneen rungosta ja anturien lukupäät kiinnitetty sivurunkoon. Tämä malli eristää Prima Powerin mukaan puskimen paikannustarkkuuden kaikista sivurunkojen joustoista taivutuksen aikana ja ylläpitää tarkkaa paikannusta myös keskikohdan ulkopuolella tapahtuvan taivutuksen aikana. Ram toistettavuus: ± 0,005 mm.

”Pystymme yhdistämään pienet, segmentoidut 100 tai 200 mm:n alatyökalut räätälöityihin pituuksiin sen sijaan, että käsittelisimme suurempia alatyökaluja”, Smith sanoo, ”mikä lyhentää huomattavasti asetusaikaa verrattuna siihen, että suuri alatyökalu on poistettava kokonaan ja korvattava se toisella alatyökalulla uuden asetuksen sovittamiseksi. Ja saamme jo ensimmäisen kappaleen laatua, ei jätekappaleita jokaisen asetuksen yhteydessä. Aiemmin olen tottunut heittämään ensimmäisen kappaleen pois jokaisen asetuksen aikana.”

”Uusien ohutlevyntyöstökoneidemme avulla pystymme käsittelemään pienen volyymin tuotantoa, yksiosaisia kappaleita ja kaikkia sähkökeskusteollisuudelle ominaisia viime hetken teknisiä muutoksia”, Smith päättää. ”Suunnittelimme valmistusyksikkömme käsittelemään liiketoimintamme räätälöityjä ja nopean kysynnän prototyyppejä. Jokainen tekemämme työ on räätälöity, ei ole kahta samanlaista. Tiesimme aloittaessamme, että emme etsineet korkeaa käyttöastetta ja nopeaa sijoitetun pääoman tuottoa. Halusimme valmiudet."

Kaiken kaikkiaan SGe ja FL-varasto ovat huomattavasti lyhentäneet toimitusaikaa markkinoille. Näiden sisäisten valmiuksien käyttöönotto on antanut meille mahdollisuuden pysyä aikataulussa moneen otteeseen.