Lavorazione di lusso della lamiera

La fase di costruzione del nuovo sito produttivo di Biohort a Herzogsdorf (Alta Austria) è durata poco più di un anno. Con standard industriali all'avanguardia e cicli di processo ottimizzati, lo specialista nelle soluzioni di stoccaggio ha creato nuove risorse per un'ulteriore crescita con il nuovo stabilimento 2, un'aggiunta alla sua sede di Neufelden.

Il risultato è stato un sito di 12.000mq costruito utilizzando le più avanzate tecnologie produttive di Prima Power, con l'obiettivo di creare uno dei centri di lavorazione della lamiera più moderni d'Europa.

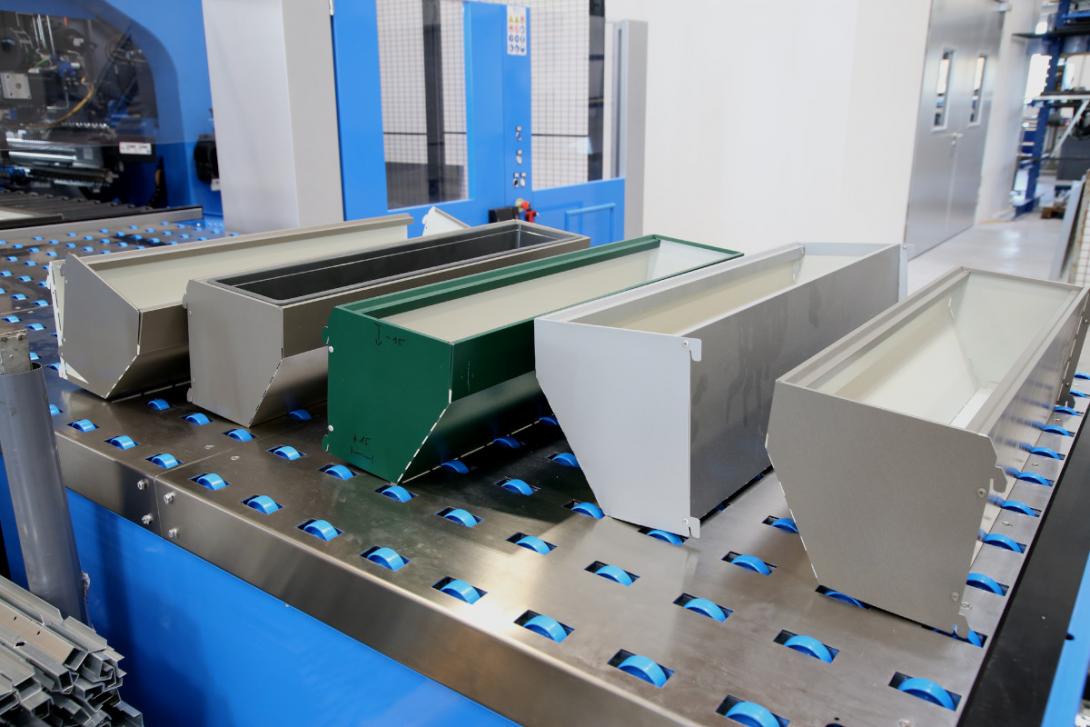

Biohort GmbH, con sede a Neufelden, nell'Alta Austria, è uno dei leader del mercato europeo nelle soluzioni di contenitori in metallo. Il portafoglio di prodotti comprende capanni per attrezzi di alta qualità, pratiche cassette portaoggetti per uso esterno e altre utili oggetti da giardino come aiuole rialzate.

Già nel 1995 al Dr. Josef Priglinger è stata affidata la gestione della produzione di capanni in metallo per lo stoccaggio nell'ex acciaieria situata a Niederwaldkirchen. Due anni dopo, ha rilevato il 100% delle azioni di Biohort. Da allora, l'azienda è sotto il controllo della famiglia Priglinger, gestita congiuntamente da padre e figlio, l'ingegnere Maximilian Priglinger. “I prodotti che i nostri clienti apprezzeranno per decenni sono creati grazie a un design ricercato, materiali di alta qualità provenienti da fornitori certificati, e standard di lavorazione di alta qualità austriaci. Ecco perché, in tutta sincerità, concediamo una garanzia di 20 anni contro la corrosione", spiega Maximilian Priglinger.

Immersi nel verde

Gli ultimi due decenni sono stati una vera storia di successo per Biohort. Tuttavia, tassi di crescita annui dal 15 al 20% hanno posto il reparto produttivo di Neufelden di fronte a sfide sempre maggiori, anche in termini di capacità produttiva. Per prepararsi al futuro, nel 2016 si è quindi deciso di realizzare un nuovo stabilimento produttivo nel verde della campagna così da soddisfare a pieno i flussi produttivi.

Biohort ha investito circa 20 milioni di euro nella nuova sede, aprendo così sicuramente un altro brillante capitolo nella storia di successo dell'azienda. La cerimonia inaugurale per la costruzione dello stabilimento di Herzogsdorf si è svolta a luglio 2017. "Oggi siamo di fronte ai risultati e possiamo giustamente affermare che possediamo il più moderno impianto di lavorazione della lamiera in Austria", ha affermato Priglinger con giustificato orgoglio.

Ripensare i processi produttivi

“Pianificare il sito non riguardava solo la costruzione di un nuovo capannone. I processi produttivi sono stati ripensati dall'inizio alla fine e in parte riprogrammati. Quindi l'edificio è stato costruito sfruttando le fasi di produzione, non il contrario. In conseguenza dei livelli di produttività implementati, i processi sono estremamente efficienti", ha riferito il direttore di stabilimento Johannes Zauner, un ingegnere che ha guidato il progetto dall'inizio.

Lo scorso ottobre è stata avviata la produzione della linea con i contenitori Biohort per il tempo libero. La varietà di prodotti dovrebbe essere gradualmente ampliata. Come passo successivo, ad esempio, la produzione di contenitori da esterno, armadi contenitori e aiuole rialzate sarà trasferita a Herzogsdorf. "Prevediamo un volume di lavorazione annuale di circa 1.600 tonnellate di lamiere di acciaio, che corrisponde a circa 50.000 articoli", ha affermato Zauner. Nello stabilimento di Neufelden vengono lavorate un totale di 7.600 tonnellate all'anno.

Con il nostro nuovo sito produttivo a Herzogsdorf, disponiamo del più moderno impianto di lavorazione della lamiera in Austria. Scegliendo Prima Power siamo lieti di aver scelto un fornitore di sistemi con il quale siamo stati in grado di gestire con successo un progetto così grande e impegnativo e su cui possiamo continuare a fare affidamento in futuro.

Ing. Maximilian Priglinger, Direttore Generale di Biohort GmbH

Impressionanti tecnologie di produzione in rete

Una cosa era chiara fin dall'inizio ai responsabili: per garantire il successo a lungo termine di Biohort, il nuovo impianto doveva fare affidamento sull'innovazione e sulla tecnologia più avanzata. Dopo un intenso confronto con i fornitori, Prima Power alla fine è risultata in cima alla lista con una linea di produzione completamente collegata in rete composta da un magazzino lamiera completamente automatico, un sistema combinato punzonatrice-cesoiatrice e una piegatrice completamente automatica. “Inoltre, Prima Power ci ha permesso di integrare nel sistema anche macchine di terze parti. Ad esempio, il nostro sistema robotizzato di alimentazione della cesoiatrice comunica anche con il magazzino lamiere e viene rifornito di materiali”, ha spiegato Zauner con tono soddisfatto.

Fornitura automatica del materiale

Il processo produttivo inizia con il deposito automatico di lamiere piane nel magazzino completamente automatizzato "Night Train Brilliance" di Prima Power. Questa struttura non solo garantisce uno stoccaggio ottimale, ma è anche collegata ai sistemi di produzione e trasferisce i pezzi in lamiera secondo un processo di produzione predefinito. Il Night Train lungo 50 metri comprende 560 posizioni per le cassette di immagazinaggio (ciascuna con una capacità di 4 ton) dove depositare i fogli di lamiera da lavorare e i pezzi finiti. Se necessario, il magazzino di lamiere di Herzogsdorf può essere prolungato di ulteriori 30 metri.

Per punzonare i pezzi richiesti, è stata scelta la combinata punzonatrice-cesoiatrice Shear Genius di Prima Power. “Per i prodotti Biohort, un sistema di punzonatura e cesoiatura è l’ideale, poiché la maggior parte dei componenti fabbricati ha una forma rettangolare di base. Prima punzonando e poi dividendo questi pezzi nello stesso processo con una cesoia angolare integrata, è possibile ottenere la massima efficienza economica”, ha sottolineato l'Area Manager Austria di Prima Power.

Punzonatura senza graffi e magazzino

Inoltre, il Sistema Flottante del Foglio (Sheet Floating System) della macchina impedisce il graffio delle superfici delicate. “In questa speciale modalità di punzonatura, i fogli possono scorrere sul piano a spazzole rialzato. Lavoriamo principalmente lamiere in acciaio zincato a caldo, preverniciate in poliammide a colori finiti e senza pellicola protettiva. Ecco perché è particolarmente importante che i fogli entrino in produzione senza graffi", ha affermato Erich Dannerbauer, vicedirettore tecnico di Biohort.

Il robot di prelievo e impilaggio PSR gestisce anche i materiali con estrema delicatezza durante lo scarico della macchina. Il PSR automatizza il ritorno delle pile di pezzi perforati nel Night Train."Secondo il pezzo e le fasi di lavorazione da eseguire, il robot di impilaggio ordina con precisione i pezzi nelle rispettive cassette di stoccaggio, sfruttando in modo ottimale l'area di impilamento", ha affermato Dannerbauer

Poichè in Biohort, nello stabilimento principale di Neufelden, sono in uso diverse punzonatrici di un altro concorrente, per la punzonatura è stato scelto il software non-proprietario di programmazione Wicam. “Utilizzando un sistema uniforme di programmazione per tutte le punzonatrici ci sarà sicuramente una maggiore semplificazione in futuro,” ha detto Dannerbauer mettendo le cose in chiaro.

Piegatura completamente automatica

Dall'altra parte del Night Train, accanto alle stazioni di stoccaggio della materia prima, al sistema robotizzato di alimentazione della cesoiatrice e ad una presso piegatrice meccanica, c'è EBe5-3, la pannellatrice completamente automatica di Prima Power. Essendo, ovviamente, collegata direttamente al Night Train, la macchina è anche alimentata con lamiere piane già punzonate da un robot di prelievo e impilaggio PSR.

Specialmente nella produzione di contenitori, come nel caso di Biohort, la cella di piegatura può dimostrare veramente i propri punti di forza. “Oltre ai tempi ridotti di set-up, un grande vantaggio è la possibilità di realizzare qualsiasi forma, non solo semplici pieghe, ma anche raggi, ad esempio. E questo con un solo set di utensili. Inoltre, può essere rapidamente adattata a diverse dimensioni del prodotto", ha affermato Dannerbauer, colpito dall'efficacia della macchina EBe. Tutto è già stato preparato per i prodotti futuri: ad esempio sono disponibili utensili opzionali per forme speciali o, ad esempio, per piegatura di linguette.

Notevoli sono i risparmi che si possono ottenere nella produzione dei particolari rispetto alle presso piegatrici convenzionali: “Per i pezzi più complessi, con la pannellatrice siamo da tre a quattro volte più veloci. In questo caso non è necessario un lungo cambio utensile come nel caso delle presso piegatrici”, ha sottolineato. La nuova soluzione di piegatura dispone di un grande potenziale che può essere utilizzato specialmente per i nuovi prodotti. Ci sono nuove ed interessanti possibilità di sviluppo del prodotto anche in termini di design.

Flusso produttivo ottimizzato

Il punto forte assoluto di questa linea all'avanguardia per la lavorazione della lamiera è, in poche parole, il flusso continuo di produzione che, dopo il ricevimento del materiale da lavorare, è per lo più completamente automatizzato. Il foglio di lamiera viene automaticamente richiesto dal sistema combinato punzonatrice-cesoiatrice e, dopo la lavorazione con un robot, viene posizionato nella cassetta del materiale e riposto nel magazzino lamiere. In seguito, sia la pannellatrice sia il sistema addizionale di alimentazione della cesoiatrice, richiedono i pezzi necessari al magazzino, che quindi vengono preparati automaticamente.

Da lì, i componenti finiti raggiungono le linee di assemblaggio o imballaggio, e quindi il magazzino prodotti finiti, tramite carrelli contenitori. A parte questo, durante l'intero processo di produzione non verranno effettuate attività di trasporto come quelle eseguite con un carrello elevatore.“Possiamo, infatti, garantire che i materiali sono portati in produzione senza graffi, non da ultimo a causa del basso sforzo di movimentazione richiesto per i componenti finiti. È stata una grande sfida per i nostri elevati standard di qualità”, ha ammesso Erich Dannerbauer. E l'amministratore delegato Maximilian Priglinger ha concluso: “Siamo felici di aver scelto un fornitore di sistemi come Prima Power, con il quale abbiamo potuto gestire con successo un progetto così grande e impegnativo, e sul quale possiamo continuare a fare affidamento in futuro”.

Questo articolo è stato tradotto e ripubblicato con l’approvazione di Blechtechnik.

In origine pubblicato su Blechtechnik, il 6 dicembre 2018. Autore: Norbert Novotny.

Immagini: cortesia di Blechtechnik

Con il nostro nuovo sito produttivo a Herzogsdorf, disponiamo del più moderno impianto di lavorazione della lamiera in Austria. Scegliendo Prima Power siamo lieti di aver scelto un fornitore di sistemi con il quale siamo stati in grado di gestire con successo un progetto così grande e impegnativo e su cui possiamo continuare a fare affidamento in futuro.

Stai cercando una soluzione simile per la tua azienda? Ecco qui

Night Train FMS®

SISTEMI DI PRODUZIONE FLESSIBILI

Soluzione di immagazzinaggio tecnologica, leader nei sistemi di produzione flessibili automatizzati

PSBB

SISTEMI DI PRODUZIONE FLESSIBILI

Un sistema di produzione flessibile

Shear Genius EVO

MACCHINE COMBINATE PER PUNZONATURA E CESOIATURA