Traitement de luxe de la tôle

La phase de construction du nouveau site de production de Biohort à Herzogsdorf (Haute-Autriche) a duré un peu plus d'un an. Avec des normes industrielles de pointe et des cycles de processus optimisés, le spécialiste des solutions d'espace de stockage a créé de nouvelles ressources pour poursuivre sa croissance avec la nouvelle usine 2, qui vient s'ajouter à son siège de Neufelden.

Le résultat est un site de 12 000 mètres carrés qui a été construit en utilisant les technologies de fabrication les plus avancées de Prima Power, dans le but de créer l'un des centres de traitement de la tôle les plus modernes d'Europe.

Biohort GmbH, basée à Neufelden, en Haute-Autriche, est l'un des leaders du marché européen des solutions de stockage en métal. La gamme de produits comprend des abris à outils de haute qualité, des boîtes de rangement pratiques pour l'extérieur et d'autres ajouts utiles au jardin, tels que des lits surélevés.

Dès 1995, le Dr. Josef Priglinger s'est vu confier la gestion de la production de hangars de stockage métalliques dans l'ancienne aciérie standard située à Niederwaldkirchen. Deux ans plus tard, il a repris 100% des parts de Biohort standard steel. Depuis lors, l'entreprise est sous le contrôle de la famille Priglinger, à savoir dirigée conjointement par le père et le fils - l'ingénieur diplômé Maximilian Priglinger. « Les produits dont nos clients profiteront pendant des décennies sont créés grâce à un design sophistiqué, des matériaux de haute qualité provenant de fournisseurs certifiés et des normes de traitement autrichiennes de premier ordre. C'est pourquoi, en toute sincérité, nous accordons une garantie de 20 ans contre la corrosion », explique Maximilian Priglinger.

Immergé dans la verdure

Les deux dernières décennies ont été une véritable success story pour Biohort. Les taux de croissance annuels de 15 à 20 % ont toutefois placé le département de production de Neufelden devant des défis toujours plus grands, également en termes de capacité de production. Pour se préparer à l'avenir, il a donc été décidé en 2016 de construire une usine de production supplémentaire dans la campagne verte afin de répondre pleinement aux flux de production.

Biohort a investi environ 20 millions d'euros dans le nouveau site, ouvrant ainsi certainement un autre chapitre brillant de la success story de l'entreprise. La cérémonie de pose de la première pierre pour la construction de l'usine de Herzogsdorf a eu lieu en juillet 2017. « Aujourd'hui, nous sommes confrontés aux résultats et nous pouvons affirmer à juste titre que nous possédons l'usine de transformation de la tôle la plus moderne d'Autriche », a déclaré Priglinger avec une fierté justifiée.

Repenser les processus de production

« La planification de l'usine ne consistait pas seulement à construire une nouvelle salle. Les processus de fabrication ont été repensés de bout en bout et partiellement reprogrammés. Ensuite, le bâtiment a été construit en s'appuyant sur les étapes de production - et non l'inverse. Grâce aux niveaux de débit mis en place, les processus sont extrêmement efficaces », a déclaré le directeur de l'usine, Johannes Zauner, un ingénieur diplômé qui a dirigé le projet depuis le début.

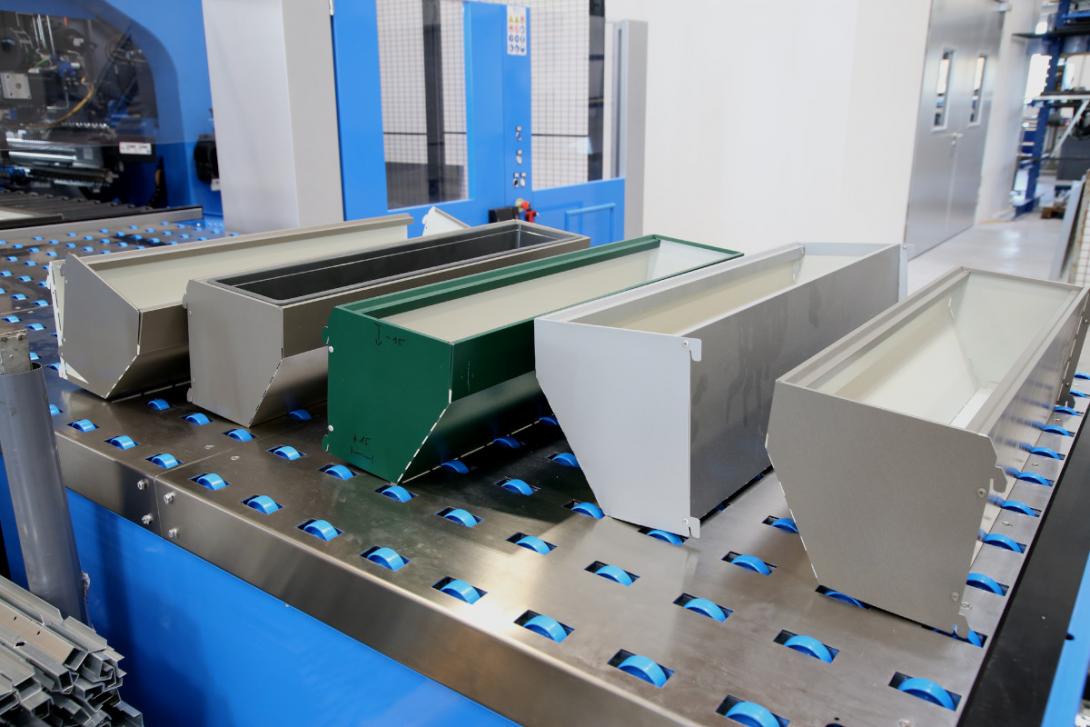

En octobre dernier, la ligne de production a été lancée avec les boîtes de conteneurs de stockage pour les loisirs Biohort. Il est prévu d'élargir progressivement la variété des produits. Dans un deuxième temps, la production des LoungeBoxes, des HighBoards et des lits surélevés sera transférée à Herzogsdorf. « Nous prévoyons un volume de traitement annuel d'environ 1 600 tonnes de tôle d'acier, ce qui correspond à environ 50 000 articles », a déclaré Zauner. Sur le site de Neufelden, un total de 7 600 tonnes est traité par an.

Avec notre nouveau site de production à Herzogsdorf, nous disposons de l'usine de transformation de la tôle la plus moderne d'Autriche. En choisissant Prima Power, nous sommes heureux d'avoir choisi un fournisseur de systèmes avec lequel nous avons pu mener à bien un projet aussi important et difficile, et sur lequel nous pourrons continuer à compter à l'avenir.

Eng. Maximilian Priglinger, directeur général de Biohort GmbH

Des technologies de production en réseau impressionnantes

Une chose était claire pour les responsables dès le début : pour assurer le succès à long terme de Biohort, la nouvelle usine devait miser sur l'innovation et les technologies de pointe. Après avoir comparé intensivement les fournisseurs, Prima Power est finalement arrivée en tête de liste avec une ligne de production entièrement connectée , composée d'un magasin de tôle entièrement automatique, d'un système combiné poinçon-cisaille et d'une plieuse entièrement automatique. « En outre, Prima Power nous a permis d'intégrer également des machines tierces dans le système. Par exemple, notre système d'alimentation de cisailles robotisées communique également avec le magasin de tôles et est approvisionné en matériaux », explique Zauner d'un ton satisfait.

Approvisionnement automatique en matériaux

Le processus de production commence par le stockage automatique des matières premières dans l'entrepôt métallique entièrement automatique « Night Train Brilliance » de Prima Power. Cette installation assure non seulement un stockage optimal mais est également reliée aux systèmes de fabrication et transfère les pièces de tôle selon un processus de fabrication prédéfini. Le Night Train long, d'une longueur de 50 mètres, comporte 560 emplacements de boîtes de stockage (d'une capacité de quatre tonnes chacune) où sont stockées les matières premières et les ébauches d'estampage finies. Si nécessaire, l'entrepôt de tôles de Herzogsdorf peut être agrandi de 30 mètressupplémentaires.

Pour poinçonner les pièces requises, le système combiné poinçon-cisaille Shear Genius de Prima Power a été choisi. « Pour les produits Biohort, un système de poinçonnage et de cisaillement est idéal, car la plupart des composants fabriqués ont une forme de base rectangulaire. Le fait de poinçonner d'abord et de fendre ensuite ces pièces dans le même processus avec une cisaille à droite intégrée permet d'obtenir la plus grande efficacité économique », souligne le responsable de la zone Autriche chez Prima Power.

Perforation et stockage sans rayures

En outre, le système de flottement des feuilles de la machine empêche les surfaces sensibles d'être rayées. « Dans ce mode de perforation spécial, les feuilles peuvent glisser sur la table à brosses surélevée. Nous traitons principalement des tôles d'acier galvanisées à chaud , émaillées au polyamide , en couleur finie et sans film de protection. C'est pourquoi il est particulièrement important que les pièces entrent en production sans aucune rayure, » a déclaré Erich Dannerbauer, directeur technique adjoint chez Biohort.

Le robot de prélèvement et d'empilage PSR manipule également les matériaux avec une extrême douceur lors du déchargement de la machine. Le PSR automatise le retour des piles de pièces perforées dans le Night Train. « En fonction de la pièce et des étapes de traitement prévues, le robot d'empilage trie précisément les pièces dans les boîtes de stockage respectives, en utilisant de manière optimale la zone d'empilage », explique Dannerbauer.

Comme plusieurs poinçonneuses d'un autre fabricant sont utilisées chez Biohort dans l'usine principale de Neufelden, le logiciel de programmation non propriétaire de Wicam a été choisi pour le poinçonnage. « L'utilisation d'un système de programmation uniforme pour toutes les poinçonneuses constituera certainement une simplification majeure à l'avenir, » a déclaré Dannerbauer en toute franchise.

Pliage entièrement automatique

De l'autre côté du Night Train, à côté des stations de stockage des matières premières, du système d'alimentation des cisailles robotisées et d'une presse plieuse mécanique, se trouve la EBe 5.3, une machine à plier entièrement automatique de Prima Power. Étant, bien entendu, directement reliée au Night Train, la machine est également alimentée par un robot PSR de prélèvement et d'empilage de flans de tôles déjà poinçonnés.

C'est surtout dans la fabrication de boîtes, comme c'est le cas chez Biohort, que la cellule de pliage peut vraiment prouver ses atouts. « Outre les temps de préparation courts, un grand avantage est que vous pouvez réaliser n'importe quelle forme - pas seulement de simples chanfreins, mais aussi, par exemple, des rayons de courbure. Et cela avec un seul jeu d'outils. En outre, elle peut être rapidement adaptée à différentes tailles de produits, » a déclaré Dannerbauer, impressionné par l'efficacité de la machine EBe. Tout a déjà été préparé également pour les produits futurs : pour les formes spéciales ou, par exemple, pour plier des plaques à poisson, des outils non rotatifs sont également disponibles.

Il convient de noter les économies qui peuvent être réalisées dans la production de pièces par rapport aux presses plieuses mécaniques conventionnelles : « Pour les pièces plus complexes, nous sommes trois à quatre fois plus rapides avec la plieuse. Dans ce cas, il n'est pas nécessaire de changer d'outil, ce qui prend beaucoup de temps, comme c'est le cas pour les presses plieuses mécaniques », a-t-il souligné. Avec la nouvelle solution de pliage, un grand potentiel est désormais disponible, qui peut être utilisé notamment pour de nouveaux produits. Il existe de nouvelles possibilités intéressantes pour le développement de produits, y compris en termes de conception.

Flux de production optimisé

Le point fort de cette ligne de traitement de la tôle ultramoderne est, pour être franc, le flux continu de production qui, après la réception des marchandises, est en grande partie entièrement automatisé. La tôle est automatiquement demandée par le système combiné de poinçonnage et de cisaillement et, après avoir été traitée par un robot, elle est placée sur la boîte à matériaux et stockée à nouveau dans l'entrepôt de tôles vierges comme un flan. Ensuite, la machine à cintrer et le système d'alimentation par cisaillement connecté en supplément demanderont les pièces nécessaires au magasin, qui seront alors préparées automatiquement.

Avec notre nouveau site de production à Herzogsdorf, nous disposons de l'usine de transformation de la tôle la plus moderne d'Autriche. En choisissant Prima Power, nous sommes heureux d'avoir choisi un fournisseur de systèmes avec lequel nous avons pu mener à bien un projet aussi important et difficile, et sur lequel nous pourrons continuer à compter à l'avenir.

Vous recherchez une solution similaire pour votre entreprise ? Trouvez-le ici

Night Train FMS®

SYSTÈMES DE FABRICATION FLEXIBLES

Solution de stockage technologique de pointe dans les systèmes de fabrication flexibles automatisés

PSBB

SYSTÈMES DE FABRICATION FLEXIBLES

Système de fabrication flexible

Shear Genius EVO

MACHINES COMBINÉES POINÇONNAGE-CISAILLE