Een perfecte combinatie voor de medische sector

Aluminium en roestvast staal zijn de materialen die Alvi gebruikt om trolleys te maken voor de sectoren ziekenhuis, wasserij, bejaardentehuis, hotel, industrie en textiel..

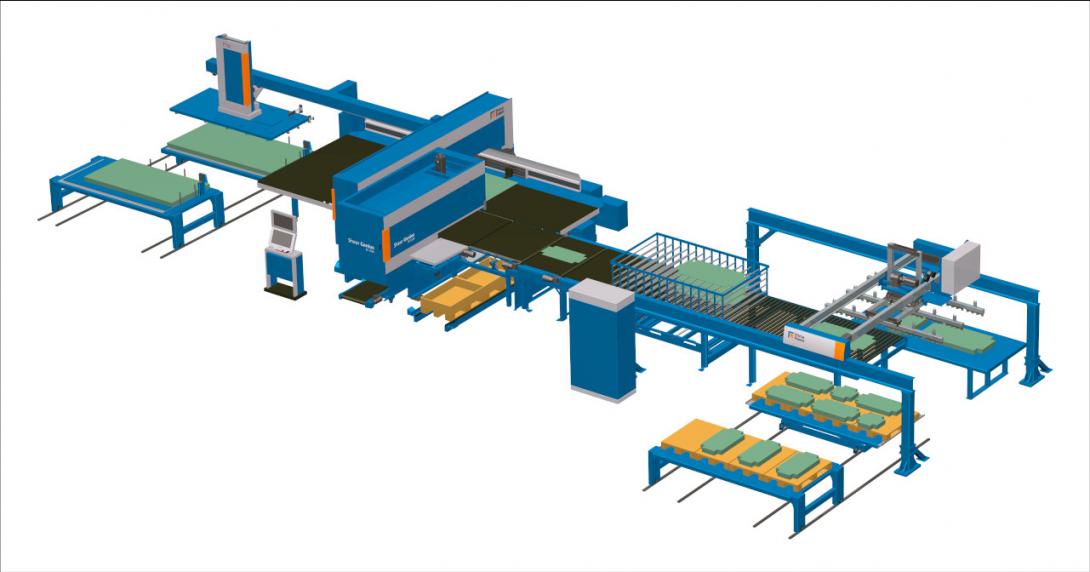

De producten worden over de hele wereld geëxporteerd en vervaardigd dankzij een productieve plaatbewerkingsinstallatie die ponsen en scheren onder rechte hoeken combineert door Prima Power, ondersteund door efficiënte automatisering.

Ontwerp en productie van oplossingen voor logistiek en materiaaldistributie in ziekenhuizen, hotels, wasserijen, bejaardentehuizen en de textielindustrie - dat is wat Alvi al meer dan een halve eeuw doet. Het is een bedrijf dat in 1972 in Caresanablot in de provincie Vercelli (Italië) werd opgericht en een breed assortiment aan standaard- en aangepaste producten levert. We hebben het vooral over wagens, bedoeld in de ruimste zin van het woord (van zakhouders tot kastenwagens in diverse vormen, tot vuilniscontainers), maar ook over pendelsystemen, containers en rekken van vele soorten.

”Oplossingen”, legt eigenaresse Fiorenza Viazzo uit, ”die in staat zijn aan de uiteenlopende behoeften van de markt te voldoen en die we nu ook in aluminium en roestvrij staal kunnen produceren.”

Aan de basis van zo’n flexibiliteit en veelzijdigheid ligt een rijkdom aan technologische apparatuur, waarvan het toppunt een gecombineerde pons- en haakse schaarcel is, ondersteund door een picking- en stapelsysteem voor een geavanceerd beheer van de materiaalbeweging, met een verbonden systeem voor het selecteren van kleine onderdelen, wat de efficiëntie van het proces nog verder benadrukt, d.w.z. de hoog-performante productielijn die geleverd wordt door Prima Power, de afdeling Machines van de Prima Industrie Groep.

”De aanschaf van dit nieuwe systeem”, onderstreept Viazzo, ”heeft ons niet alleen in staat gesteld de productiecapaciteit en de verwerkingskwaliteit te verhogen, maar ook onze mogelijkheden uit te breiden om dunnere platen roestvast staal te verwerken, een materiaal waarnaar steeds meer vraag is bij onze klanten.”

Van textiel tot de ziekenhuissector, van aluminium tot roestvast staal

Alvi begon vooral te leveren aan de bloeiende textielindustrie, en voorzag zowel de provincie Vercelli als heel Italië van trolleys, kasten en aanverwante aluminium produkten. In de loop van de jaren ’90 werd deze specialiteit positief bekeken en was er grote belangstelling binnen de industriële wasserijsector, vooral in ziekenhuizen en bejaardentehuizen. Dit was een gebied dat vanaf het begin van het nieuwe millennium nog meer op de voorgrond trad, met als resultaat een voortdurend uitbreidend productaanbod.

“Werd voor de textielindustrie aanvankelijk vooral in aluminium en niet in roestvast staal geproduceerd”, verklaart Viazzo, ”binnen de ziekenhuissector was de keuze in principe gedwongen op volledig geanodiseerde producten over te gaan. Dit is de reden waarom we in de loop der jaren een eigen speciale afdeling creëerden, met een fabriek voor ad hoc oppervlakkige behandelingen, die nog steeds operationeel is.”

De voortdurende groei in volumes en orders dwong het bedrijf zich technologisch aan te passen, ook om de snelheid van het ponsen en scheren op te voeren. In 1995 leidde dit tot de uitrusting van een afdeling met een plaatbewerkingssysteem van het toenmalige Finn Power, dat operationeel bleef tot een paar jaar geleden, toen de steeds toenemende concurrentie vereiste dat het vervangen werd. Bij het plannen van de nieuwe investering besloot de onderneming te onderzoeken wat er op de markt beschikbaar was, en koos weer een product van dezelfde fabrikant die intussen deel was gaan uitmaken van de Prima Industrie Groep.

”We moesten onze productontwikkelingscyclus nog efficiënter maken”, onthulde Viazzo, ”en ook de mogelijkheid integreren om roestvast staal te verwerken, een materiaal dat we tot dan toe hadden uitbesteed aan deskundige externe partners.”

Meerwaarde in selectief scheiden en stapelen

In detail bekeken bestaat de nieuwe installatie van Prima Power die bij Alvi geïnstalleerd werd uit een Shear Genius SGe8 (een servo-elektrische pons- en schaargeïntegreerde cel), met gecombineerd PSR8 systeem (opraap- en stapelrobot) en SU-C, een automatische sorteereenheid voor onderdelen die tot kleinere afmetingen gesneden zijn.

Het overgrote deel van de metalen onderdelen die de firma voor haar producten ontwerpt, wordt verwerkt uit rechthoekige platen metaal. Een economische en concurrerende productiemethode is ongetwijfeld het ponsen en dan scheren tot afzonderlijke delen binnen hetzelfde geautomatiseerde proces, met een geïntegreerde haakse schaar. Het is belangrijk op te merken dat delen met slechts twee of drie rechte kanten perfect zijn om in een hoekschaar te gebruiken. Dit zijn technologieën waar Prima Power bijna 40 jaar ervaring in heeft, want het maakt al ponsen sinds 1982, en integreert vanaf 1987 een haakse schaar in de pers, wat een krachtige productiecel oplevert.

“Aluminium”, vervolgt Viazzo, “wordt door ons hoofdzakelijk gebruikt in diktes tussen 1.2 en 1.5mm voor wagenbakken, en tot 4mm in het geval van onderstellen. In roestvrij staal zijn de diktes tussen 0,8 en 1,2 mm voor de draaglichamen en tot 2 - 2,5 mm voor de bodems.”

De door Alvi gekozen Shear Genius SGe8 configuratie maakt het mogelijk platen tot 1.565 x 4.300 mm te laden, verzekert een ponskracht van 300kN bij een snelheid die 2.500 slagen/min kan bereiken, en met een positioneersnelheid van 150m/min en een rotatie-index van 25 RPM. De machine kan een plaat vol details verwerken tot een aantal afgewerkte delen met selectief scheiden en stapelen, dankzij het al genoemde PSR robotsysteem. Deze delen kunnen naar de laatste fasen van de productie gebracht worden zonder dat dure secundaire bewerkingen voor laden, ponsen, scheren en sorteren nodig zijn. Met Shear Genius SGe8 kunnen ook voorgesneden platen gebruikt worden, ook al worden standaardformaat platen met grotere besparingen verwerkt dankzij geavanceerde nestingfuncties.

Automatisch sorteren, efficiënt proces

”Bij de keuze van het systeem”, onthult de eigenaar, “was het van vitaal belang de mogelijkheden van het lossysteem van de geproduceerde delen, dat wil zeggen het deel dat beheerd wordt door de PSR8 zuigrobot met zijn 5 assen die voor oprapen en stapelen geprogrammeerd kunnen worden, te kunnen evalueren en waarderen; niet alleen wat de prestaties betreft, maar ook wat de werkingswijze betreft, dankzij een hantering die een verwerking garandeert die afgestemd is op de esthetische eisen van ons product - met andere woorden, verwerking zonder fouten die oppervlakkige onvolkomenheden zouden kunnen veroorzaken.”

Evenveel waardering kreeg het bedrijf uit Piëmont voor het beheersysteem dat stroomafwaarts van het stansen en scheren wordt toegepast voor geometrisch kleinere fabricaten (niet groter dan 200 x 300 mm), die dus niet gepalletiseerd kunnen worden. Dit is het SU-C keuzesysteem dat, dankzij het ontwerp en de ontwikkeling van Prima Power, de noodzaak opheft om dit soort producten naar de PSR8 stapelaar aan het eind van de lijn te sturen. Het toestel wordt onder de C1500 transportband geplaatst en vereist twee of drie Europallets op de kettingtransportband, die in twee secties verdeeld kan worden om van vier tot zes losbestemmingen te creëren. Net als bij het PSR8 systeem is dit een aanpak die op maximale efficiëntie gericht is.

In dit verband zijn grote volumes, een hoge graad van automatisering om onbemande ploegen op een betrouwbare en veilige manier te beheren, een laag energieverbruik (gemiddeld minder dan 5 kW) en lagere onderhoudskosten (omdat de installatie servo-elektrisch is) de belangrijkste voordelen die Prima Power biedt en die Alvi waardeert.

“Ik zou er nog aan toe willen voegen”, besluit Viazzo, ”het gebruiksgemak en de herhaalbaarheid van de precisie. Dit zijn allemaal aspecten die hebben bijgedragen en nog steeds bijdragen tot het vergroten van onze concurrentiekracht, door snelheid in de bewerking, kwaliteit in de afwerking en de mogelijkheid om ook met staal te werken.”

Onmisbare elementen om nieuwe marktuitdagingen aan te gaan, die tegenwoordig steeds meer een internationale reikwijdte hebben omdat ongeveer 70/80% van de productie naar het buitenland gaat.

De aankoop van dit nieuwe systeem heeft ons niet alleen in staat gesteld de productiecapaciteit en de verwerkingskwaliteit te verhogen, maar ook onze mogelijkheden uit te breiden om dunnere platen van roestvast staal te verwerken, een materiaal waarnaar steeds meer vraag is bij onze klanten

Ben je op zoek naar een soortgelijke oplossing voor je bedrijf? Hier kun je het vinden

Shear Genius EVO

PONS- EN SCHEERMACHINES GECOMBINEERD