Eine perfekte Kombination für den medizinischen Bereich

Aluminium und Edelstahl sind die Materialien, aus denen Alvi Wagen für die Bereiche Krankenhaus, Wäscherei, Altenheim, Hotel, Industrie und Textil herstellt. Die Produkte werden in die ganze Welt exportiert und dank einer produktiven Blechbearbeitungsanlage, die Stanzen und rechtwinklige Scheren von Prima Power kombiniert und durch eine effiziente Automatisierung unterstützt wird, hergestellt.

Design und Produktion von Lösungen für die Logistik und die Verteilung von Materialien in Krankenhäusern, Hotels, Wäschereien, Altenheimen und der Textilindustrie - das ist es, was Alvi seit über einem halben Jahrhundert macht. Das Unternehmen wurde 1972 in Caresanablot in der Provinz Vercelli (Italien) gegründet und bietet eine breite Palette von Standard- und kundenspezifischen Produkten. Dabei geht es vor allem um Wagen im weitesten Sinne des Wortes (von Sackkarren über Schrankwagen in verschiedenen Formen bis hin zu Abfallbehältern), aber auch um Shuttle-Systeme, Container und Regale vieler Art.

„Lösungen“, erklärt die Inhaberin Fiorenza Viazzo, „die den vielfältigen Anforderungen des Marktes gerecht werden und die wir jetzt auch in Aluminium und Edelstahl produzieren können.“

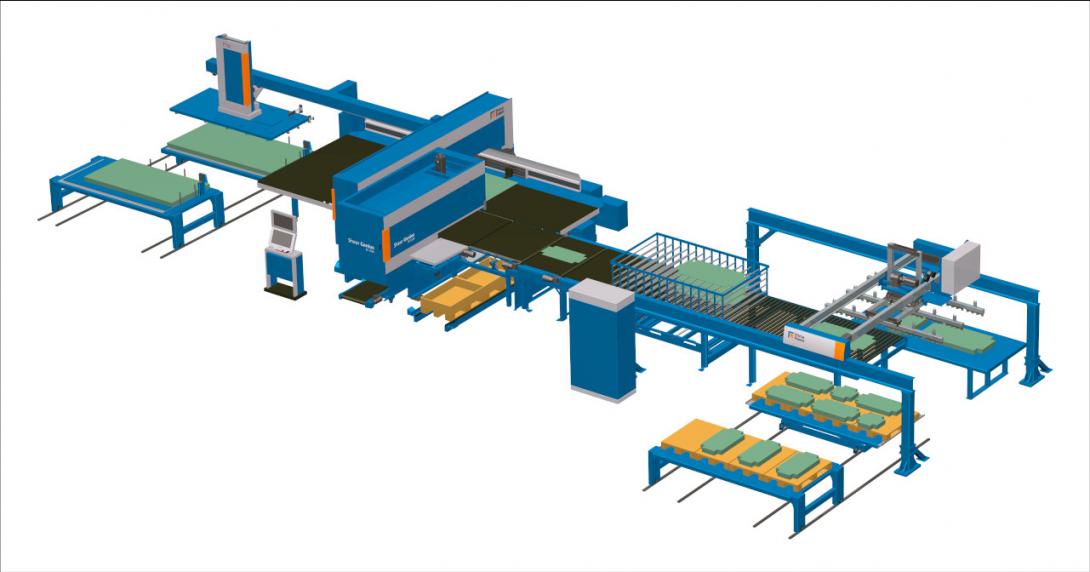

Grundlage dieser Flexibilität und Vielseitigkeit ist eine Fülle von technischen Anlagen, deren Inbegriff eine kombinierte Stanz- und rechtwinklige Scherzelle ist, die von einem Kommissionier- und Stapelsystem für eine fortschrittliche Handhabung der Materialbewegung unterstützt wird, mit einem angeschlossenen System für die Auswahl von Kleinteilen, das die Effizienz des Prozesses weiter hervorhebt, d.h. die Hochleistungsproduktionslinie, die von Prima Power, der Maschinenabteilung der Prima Industrie Group, geliefert wurde.

„Der Kauf dieser neuen Anlage“, unterstreicht Viazzo, „hat es uns nicht nur ermöglicht, die Produktionskapazität und die Verarbeitungsqualität zu erhöhen, sondern auch unsere Fähigkeit zu erweitern, wie dünnere Bleche aus Edelstahl zu verarbeiten, ein Material, das von unseren Kunden zunehmend nachgefragt wird.“

Von Textilien bis zum Krankenhaussektor, von Aluminium bis Edelstahl

Alvi belieferte anfangs hauptsächlich die florierende Textilindustrie und versorgte sowohl die Provinz Vercelli als auch ganz Italien mit Wagen, Schränken und verwandten Aluminiumprodukten. In den 90er Jahren wurde diese Spezialität positiv gesehen und es gab großes Interesse im Bereich der industriellen Wäscherei, insbesondere in Krankenhäusern und Altenheimen. Ein Bereich, der mit Beginn des neuen Jahrtausends noch stärker in den Vordergrund rückte und zu einem stetig wachsenden Produktangebot führte.

„Wurde für die Textilindustrie anfangs hauptsächlich in Aluminium und nicht in Edelstahl produziert“, erklärt Viazzo, „so musste man im Krankenhausbereich grundsätzlich auf komplett eloxierte Produkte ausweichen. Das ist der Grund, warum wir im Laufe der Jahre eine eigene Abteilung mit einer Anlage für oberflächliche Ad-hoc-Behandlungen geschaffen haben, die immer noch in Betrieb ist.“

Das ständige Wachstum von Volumen und Aufträgen zwang das Unternehmen, sich technologisch anzupassen, auch um die Geschwindigkeit beim Stanzen und Scheren zu erhöhen. Dies führte 1995 zur Ausstattung einer Abteilung mit einer Blechbearbeitungsanlage durch die damalige Finn Power, die bis vor einigen Jahren in Betrieb blieb, als der immer stärker werdende Wettbewerb einen Austausch erforderlich machte. Bei der Planung der Neuinvestition beschloss das Unternehmen, das Angebot auf dem Markt zu prüfen, und entschied sich wieder für ein Produkt desselben Herstellers, der inzwischen zur Prima Industrie Group gehört.

„Wir mussten unseren Produktentwicklungszyklus noch effizienter gestalten“,verrät Viazzo, „und dabei auch die Möglichkeit integrieren, Edelstahl zu verarbeiten, ein Material, das wir bis dahin an kompetente externe Partner ausgelagert hatten.“

Mehrwert beim selektiven Trennen und Stapeln

Im Detail besteht die neue Prima Power-Anlage bei Alvi aus einer Shear Genius SGe8 (einer integrierten servoelektrischen Stanz- und Scherzelle), mit kombiniertem PSR8-System (Picking- und Stapelroboter) und SU-C, einer automatischen Sortiereinheit für Teile, die auf kleinere Abmessungen geschnitten werden.

Die überwiegende Mehrheit der Metallteile, die das Unternehmen für seine Produkte entwickelt, wird aus rechteckigen Blechen hergestellt. Ein wirtschaftliches und wettbewerbsfähiges Produktionsverfahren ist zweifelsohne das Stanzen und anschließende Scheren in Einzelteile innerhalb desselben automatisierten Verfahren mit integrierter rechtwinkliger Schere. Es ist wichtig zu beachten, dass Teile mit nur zwei oder drei geraden Kanten perfekt für den Einsatz in einer Winkelschere sind. Das sind Technologien, in denen Prima Power über fast 40 Jahre Erfahrung verfügt, denn das Unternehmen stellt seit 1982 Stanzen her und integriert seit 1987 eine rechtwinklige Schere in die Presse, was zu einer leistungsstarken Fertigungszelle führt.

„Aluminium“,so Viazzo weiter, „wird von uns hauptsächlich in Stärken zwischen 1,2 und 1,5 mm für Wagenkästen und bis zu 4 mm bei Unterbauten verwendet. Bei Edelstahl liegen die Stärken zwischen 0,8 und 1,2 mm für die Gehäuse und bis zu 2 - 2,5 mm für die Sockel.“

Die von Alvi gewählte Konfiguration der Shear Genius SGe8 ermöglicht die Beladung von Blechen bis zu einer Größe von 1.565 x 4.300 mm, gewährleistet eine Stanzkraft von 300 kN bei einer Rate, die 2.500 Hübe/min erreichen kann, und mit einer Positioniergeschwindigkeit von 150 m/min und einem Rotationsindex von 25 U/min. Die Maschine kann dank des bereits erwähnten PSR-Robotersystems ein Blech voller Details zu einer Reihe von Fertigteilen mit selektiver Trennung und Stapelung verarbeiten. Diese Teile können in die letzten Produktionsschritte gebracht werden, ohne dass teure nachgelagerte Operationen zum Laden, Stanzen, Scheren und Sortieren erforderlich sind. Mit Shear Genius SGe8 können auch vorgestanzte Bleche verwendet werden, obwohl Bleche im Standardformat dank fortschrittlicher Schachtelfunktionen mit größerer Einsparung verarbeitet werden.

Automatische Sortierung, effizienter Prozess

„Bei der Auswahl des Systems“, so verrät der Eigentümer, „war es von entscheidender Bedeutung, das Potenzial des Entladesystems der produzierten Teile, d.h. des Teils, der vom Saugroboter PSR8 mit seinen 5 Achsen, die für das Aufnehmen und Stapeln programmiert werden können, verwaltet wird, bewerten und einschätzen zu können. Und zwar nicht nur in Bezug auf die Leistung, sondern auch in Bezug auf die Betriebsart, die aufgrund der Handhabung eine an den ästhetischen Anforderungen unseres Produkts ausgerichtete Verarbeitung gewährleistet. - Mit anderen Worten, eine Verarbeitung ohne Fehler, die oberflächliche Unvollkommenheiten verursachen könnten.“

Ebenso geschätzt wurde von dem Unternehmen aus Piemont das der Stanz- und Scheranlage nachgelagerte Managementsystem für geometrisch kleinere Fertigprodukte (nicht größer als 200 x 300 mm), die daher nicht palettierbar sind. Es handelt sich um das Selektionssystem SU-C, das dank des Designs und der Entwicklung von Prima Power dafür sorgt, dass diese Art von Produkt nicht mehr an den Stapler PSR8 am Ende der Linie geschickt werden muss. Das Gerät wird unter dem C1500-Förderer platziert und benötigt zwei oder drei Europaletten auf dem Kettenförderer, der in zwei Abschnitte unterteilt werden kann, um vier bis sechs Entladeziele zu schaffen. Wie beim PSR8-System ist dies ein auf maximale Effizienz ausgerichteter Ansatz.

In diesem Zusammenhang sind hohe Volumina, ein hoher Automatisierungsgrad, um unbemannte Schichten zuverlässig und sicher zu bewältigen, ein geringer Energieverbrauch (im Durchschnitt weniger als 5 kW) und reduzierte Wartungskosten (da die Anlage servoelektrisch ist) die Hauptvorteile, die Prima Power bietet und die Alvi schätzt.

„Ich möchte noch hinzufügen“,so Viazzo abschließend, „die einfache Bedienung und die Wiederholbarkeit der Präzision. Das sind alles Aspekte, die dazu beigetragen haben und weiterhin beitragen, unsere Wettbewerbsfähigkeit zu steigern, indem wir Schnelligkeit in der Bearbeitung, Qualität in der Verarbeitung und die Fähigkeit, auch mit Stahl zu arbeiten, bieten.“

Unverzichtbare Elemente zur Bewältigung der neuen Marktherausforderungen, die heutzutage immer internationaler werden, da ca. 70/80% der Produktion ins Ausland geht.

Übersetzt, bearbeitet und nachgedruckt mit Genehmigung von Lamiera, Juli 2020 („Combinazione perfetta per il settore medicale“ von Gianandrea Mazzola)

Der Kauf dieser neuen Anlage,hat es uns nicht nur ermöglicht, die Produktionskapazität und die Verarbeitungsqualität zu erhöhen, sondern auch unsere Fähigkeit zu erweitern, wie dünnere Bleche aus Edelstahl zu verarbeiten, ein Material, das von unseren Kunden zunehmend nachgefragt wird.

Sie suchen eine ähnliche Lösung für Ihr Unternehmen? Finden Sie es hier

Shear Genius EVO

KOMBINIERTE MASCHINEN ZUM STANZEN UND SCHEREN