Flexibilité et précision dans la fabrication d'armoires rack sur mesure

Après avoir choisi Prima Power comme fournisseur de sa toute première machine de découpe laser, ATP a décidé de continuer à miser sur la qualité et la technologie du fabricant italien en investissant également dans une machine de pliage servoélectrique

La diminution des volumes de lots et la demande croissante de personnalisation des produits au cours de la dernière décennie ont conduit les entreprises manufacturières du secteur de la tôlerie et de la menuiserie à rechercher une plus grande flexibilité pour maintenir leur compétitivité tout en maîtrisant les coûts. Les machines modernes à commande numérique pour l'usinage de la tôle permettent une plus grande flexibilité et une plus grande précision lors de l'usinage de pièces uniques. C'est précisément la raison pour laquelle l'ATP de Spino d'Adda, Cremona, s'est tournée vers les solutions Prima Power pour le renouvellement de sa flotte. ATP a été fondée par Gianpaolo Prandelli et son frère Giacomo à la fin des années 1980 en tant qu'entreprise de construction de moules et de découpages métalliques. « Au milieu des années 90, nous avons également installé des centres de fraisage et de tournage CNC pour nous adapter aux demandes des clients, » commence Gianpaolo Prandelli, propriétaire d'ATP. « Par la suite, le marché s'est orienté vers une production plus flexible, des coûts plus bas et une diminution de l'offre d'équipements, nous avons donc décidé d'investir dans des machines de découpe et de pliage de la tôle. » ATP s'est immédiatement spécialisée dans la production de menuiserie pour l'électronique, comme les armoires de transmission de données et de téléphonie. Aujourd'hui, le marché cible de l'entreprise est le secteur ferroviaire, divisé entre le secteur de la signalisation des gares et des lignes et le secteur du matériel roulant, c'est-à-dire la locomotive. « Nous sommes certifiés pour le soudage à bord des trains depuis 12 ans », poursuit Prandelli. « Nous nous sommes spécialisés dans les structures en rack sur mesure à bord des trains pour les télécommunications, l'électronique de puissance et la signalisation dans les voitures. Les armoires sont fournies à la fois sur mesure et en personnalisant la structure en fonction des composants internes et de la façon dont elles seront fixées à la locomotive. Notre département technique adapte notre cadre aux spécifications du client, puis nous effectuons également une analyse FEM pour les contrôles de résistance, comme l'exige la réglementation ferroviaire. »

Soutien à l'ingénierie

ATP est une entreprise structurée qui compte 30 employés et réalise un chiffre d'affaires annuel de plus de 6 millions d'euros. Il a rapidement évolué pour offrir un soutien complet tout au long de la phase de conception. En plus de travailler en tant qu'entrepreneur pour la production de menuiserie, elle fournit également des services d'ingénierie. Le département technique reçoit les dessins du client, étudie la meilleure solution pour le processus de production et l'optimisation des coûts avant de renvoyer les dessins modifiés au client pour qu'il les mette à jour. L'expérience et les diverses certifications obtenues au fil des ans permettent à ATP de garantir des normes de qualité élevées. Les seules étapes de traitement actuellement externalisées sont les traitements de surface et la peinture. « Nous avons mis en place un partenariat avec une autre entreprise de Spino d'Adda, car elle possède des certifications de normes de qualité et utilise des équipements de pointe tels que le nettoyage par nanotechnologie », explique le propriétaire d'ATP. « Cela nous permet d'être compétitifs sur les coûts du produit fini et de garantir la qualité et la fiabilité de la peinture dans le respect des délais. » Le soutien apporté depuis la conception des processus supplémentaires jusqu'à la découpe et au pliage de la tôle est la valeur ajoutée qu'ATP apporte à ses clients. Pour obtenir une plus grande réactivité et un meilleur contrôle de la qualité du produit complet, les propriétaires d'ATP ont également décidé d'internaliser le processus de découpe au laser, qui était auparavant sous-traité pour les tôles plus épaisses.

Découpe laser de précision

« L'externalisation pénalisait notre flexibilité », explique Gianpaolo Prandelli, « lorsque, l'année dernière, face à une importante commande pour un client étranger, nous avons décidé d'investir dans une machine de découpe laser. Notre contact avec Prima Power a été consolidé lors de l'événement Portes Ouvertes du groupe Prima Industrie. Nous avons été positivement impressionnés par les solutions techniques lors de notre visite du showroom et nous avons sauté de joie devant les spécificités et les avantages que nous allions obtenir par rapport à nos concurrents directs. Nous avons trouvé un partenaire fiable en Prima Power, qui nous a livré la machine dans un délai très court. » ATP a opté pour le modèle Platino Fiber 1530 pour la découpe 2D avec une source de fibres de la série CF 4kW. La machine a une zone de travail de 3m x 1,5m et est équipée d'une ouverture latérale supplémentaire en plus de l'ouverture frontale. La Platino se caractérise par sa grande rigidité qui provient de la structure portante en granit synthétique supportant la tête de coupe sur une poutre cantilever en aluminium. « Cette configuration, » explique le propriétaire de l'ATP, « permet un meilleur accès à la zone de travail par la porte latérale. Cette caractéristique offre un avantage significatif en termes de propreté et de flexibilité. On peut facilement accéder à l'intérieur de la Platino avec un aspirateur par la porte latérale et on peut poser une nouvelle pièce sur la table de découpe. » Si l'utilisateur a besoin de couper une nouvelle pièce d'une certaine épaisseur, le lot peut être interrompu pour ajouter la nouvelle pièce par l'ouverture latérale. Une fois le programme de coupe réglé, la nouvelle pièce est traitée, extraite par la même ouverture et le traitement par lots peut reprendre sans autre temps d'arrêt. La fibre Platino est également reconnaissable à sa précision. « Nos pièces ont des formes géométriques assez complexes et sont déjà finies avec une marge d'usinage limitée, nous ne pouvons donc nous permettre aucun écart dimensionnel », souligne M. Prandelli. « L'un des premiers tests que nous avons effectués sur la machine Prima Power a été de couper une pièce aux deux extrémités du volume de travail. En termes de précision dimensionnelle, nous avons constaté que la machine était précise au centième près. Dans le passé, nous faisions généralement le bord légèrement plus haut sur les premières pièces, alors que la nouvelle machine nous donne exactement le même bord sur la première pièce que sur la dernière. »

Avantages supplémentaires

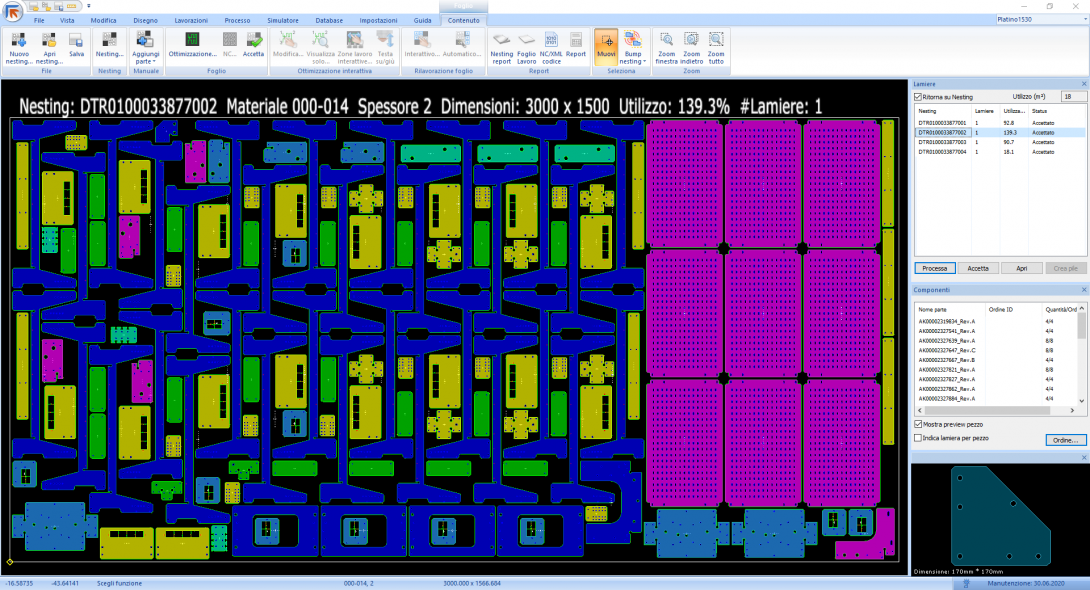

La Platino Fiber permet à ATP de découper de très petites pièces avec des épaisseurs de tôle réduites, jusqu'à 0,5 mm. L'entreprise utilisait auparavant l'électroérosion à fil pour ce type de traitement, car il était très difficile d'obtenir une grande précision dimensionnelle avec des matrices de découpage sans déformer la pièce. En termes de durabilité environnementale et en plus de remplacer le traitement par électroérosion, la machine Prima Power a également permis à ATP d'éviter le satinage. Le matériau peut être coupé directement avec le film de protection et l'utilisation de la machine de polissage humide n'est plus nécessaire. Cela permet de réaliser des économies tant économiques qu'écologiques en supprimant l'élimination des boues et des chiffons de satinage. En termes d'exploitation optimale de la tôle, le logiciel de programmation Prima Power ajoute les différentes géométries des pièces à produire à la surface disponible en fonction des quantités saisies par l'opérateur et calcule le nombre de tôles nécessaires pour achever la production en limitant les déchets. « Le logiciel », souligne Prandelli, « est un autre point fort de Prima Power, car il offre des performances élevées tout en étant intuitif et facile à utiliser, ce qui renforce la flexibilité de la machine. Nous évitons de nous approvisionner en petits volumes et en lots de pièces. En ce qui concerne les poinçonneuses, il nous est désormais plus facile de personnaliser un produit pour les clients qui ont besoin de percements ou d'ouvertures de ventilation sur le panneau standard. En outre, la puissance du laser a été paramétrée en fonction de l'épaisseur de la tôle et du type de matériau lors de son installation. » Cela signifie que les opérateurs ATP n'ont pas à modifier les paramètres de traitement en fonction de l'évolution du produit. Le Platino est conçu pour fonctionner même sur des quarts de travail sans personnel. En effet, elle est équipée d'un système d'arrêt automatique ?? et d'un système de chargement et de déchargement Compact Server, avec un changeur automatique de buse et une caméra qui vérifie le centrage et l'usure des outils. Si une usure excessive de la buse est détectée, le système remplace l'outil.

L'externalisation pénalisait notre flexibilité lorsque, l'année dernière, face à une importante commande pour un client étranger, nous avons décidé d'investir dans une machine de découpe laser. Nous avons trouvé un partenaire fiable en Prima Power, qui nous a livré la machine dans un délai très court.

Are you looking for a similar solution for your company? Find it here

Platino Fiber

CORTE A LASER 2D