Flexibilidad y precisión en la manufactura de gabinetes

Después de haber elegido a Prima Power como proveedor de la primera máquina de corte por láser de la compañía, ATP decidió seguir apostando por la calidad y la tecnología del fabricante italiano al invertir también en una plegadora servoeléctrica

La disminución de los volúmenes de los lotes y la creciente demanda de personalización de los productos en la última década han llevado a las compañías de manufactura de la industria de la chapa metálica y carpintería a buscar una mayor flexibilidad a fin de mantener la competitividad y, al mismo tiempo, controlar los costos. Las modernas máquinas de control numérico para el procesamiento de chapa metálica permiten una mayor flexibilidad y precisión en el procesamiento de piezas individuales. Esta es precisamente la razón por la que ATP de Spino d'Adda, Cremona, ha acudido a las soluciones de Prima Power para renovar su flota. ATP fue fundada por Gianpaolo Prandelli y su hermano Giacomo a finales de la década de 1980 como una compañía de construcción de moldes y de piezas metálicas en bruto. "A mediados de la década de 1990, también instalamos centros de fresado y torneado de CNC para adaptarnos a las exigencias de los clientes", comienza Gianpaolo Prandelli, propietario de ATP. "Posteriormente, el mercado evolucionó hacia una producción con mayor flexibilidad, menores costos y una disminución en el suministro de equipos, por lo que decidimos invertir en máquinas de corte y plegado de chapa metálica". ATP se especializó enseguida en la producción de carpintería para la electrónica, como los gabinetes de transmisión de datos y de telefonía. Actualmente, el mercado objetivo de la compañía es el sector ferroviario, dividido entre el sector de la señalización de estaciones y líneas, así como el sector del material rodante, es decir, la locomotora. "Tenemos 12 años con certificación para soldar a bordo de los trenes", continúa Prandelli, "nos hemos especializado en estructuras de bastidores a la medida a bordo de trenes para las telecomunicaciones, la electrónica de potencia y la señalización en los vagones. Los gabinetes se suministran tanto a diseño como a la personalización de la estructura dependiendo de los componentes internos y de cómo se fijará a la locomotora. Nuestro departamento técnico adapta nuestro bastidor a las especificaciones del cliente y luego también llevamos a cabo un análisis FEM para hacer comprobaciones de la resistencia, como lo exige la normativa ferroviaria".

Apoyo en ingeniería

ATP es una compañía estructurada con 30 empleados y un volumen de ventas anual de más de 6 millones de euros. Ha evolucionado rápidamente para ofrecer un apoyo completo a lo largo de la fase de diseño. Además de trabajar como contratista para la producción de carpintería, también ofrece servicios de ingeniería. El departamento técnico recibe los planos del cliente, estudia la mejor solución para el proceso de producción y la optimización de los costos antes de devolver los planos modificados al cliente para que los actualice. La experiencia y las diferentes certificaciones obtenidas a lo largo de los años permiten a ATP garantizar estándares de alta calidad. Las únicas etapas de procesamiento que se subcontratan actualmente son los tratamientos de superficie y la pintura. "Hemos establecido una colaboración con otra compañía en Spino d'Adda, ya que tienen certificaciones de las normas de calidad y utilizan equipos de vanguardia, como la limpieza por nanotecnología", dice el propietario de ATP. "Esto nos permite ser competitivos con los costos del producto terminado y podemos garantizar la calidad y la confiabilidad de la pintura y cumplir con las fechas de entrega". El apoyo que proporciona el diseño de los procesos adicionales hasta el corte y plegado de la chapa metálica es el valor agregado que ATP ofrece a sus clientes. Para lograr una mayor reactividad y un mejor control de la calidad del producto completo, los propietarios de ATP también han decidido interiorizar el proceso de corte por láser, que antes se subcontrataba para las chapas de mayor espesor.

Corte por láser de precisión

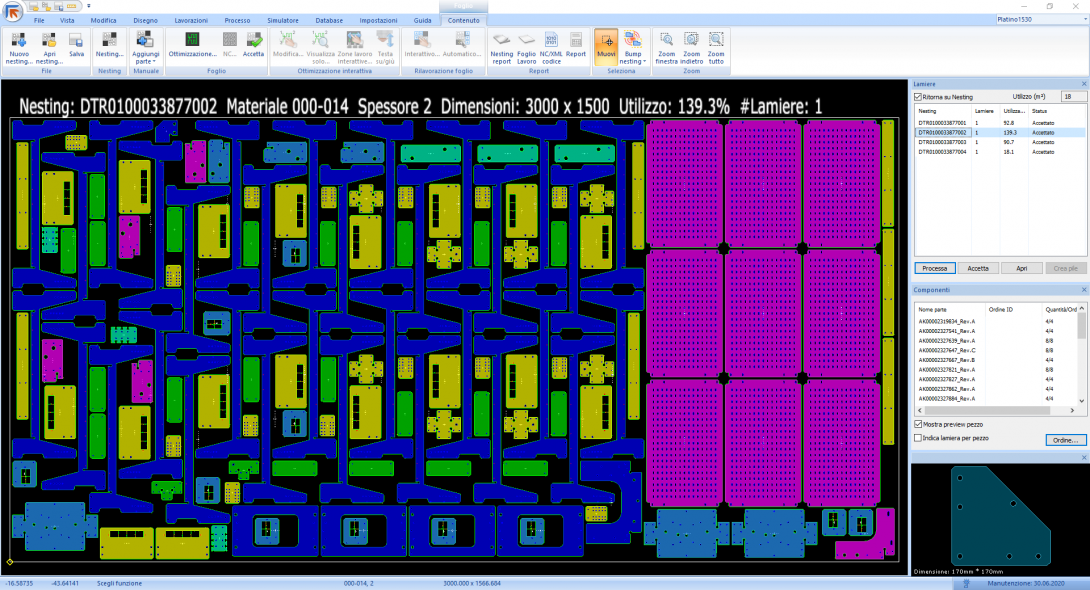

"La subcontratación afectaba nuestra flexibilidad", explica Gianpaolo Prandelli, "cuando el año pasado nos enfrentamos a un importante pedido para un cliente extranjero, decidimos invertir en una máquina de corte por láser. Nuestro contacto con Prima Power se consolidó durante el evento abierto al público del grupo Prima Industrie. Las soluciones técnicas nos impresionaron de una manera positiva durante nuestra visita a la sala de exposiciones y nos sorprendieron las particularidades y las ventajas que obtendríamos en comparación con las de nuestros competidores directos. Encontramos un socio confiable en Prima Power, que nos entregó la máquina en muy poco tiempo". ATP se decidió por el modelo Platino Fiber 1530 para el corte de 2D con una fuente de fibra de 4 kW de la serie CF. La máquina tiene un área de trabajo de 3 m x 1,5 m y está equipada con una abertura lateral adicional, así como una delantera. La Platino se caracteriza por su gran rigidez, que proviene de la estructura del cojinete de granito sintético que sostiene el cabezal de corte sobre una viga en voladizo de aluminio. "Esta configuración", dice el propietario de ATP, "permite un mayor acceso a la zona de trabajo a través de la puerta lateral. Esta característica proporciona una importante ventaja en términos de limpieza y flexibilidad. Es posible acceder fácilmente al interior del Platino con una aspiradora desde la puerta lateral y se puede poner una nueva pieza en la mesa de corte". Si el usuario necesita cortar una pieza nueva con un determinado espesor, se puede interrumpir el lote para añadir la pieza nueva a través de la abertura lateral. Una vez ajustado el programa de corte, se procesa la pieza nueva, se extrae por la misma abertura y se puede reanudar el procesamiento por lotes sin más tiempo de inactividad. La Platino Fiber también se puede reconocer por su precisión. "Nuestras piezas tienen formas geométricas bastante complejas y ya están terminadas con un margen de maquinado limitado, por lo que no podemos permitirnos ninguna desviación en las dimensiones", señala Prandelli. "Una de las primeras pruebas que hicimos con la máquina de Prima Power fue cortar una pieza en ambos extremos del volumen de trabajo. En cuanto a la precisión dimensional, comprobamos que la máquina era precisa hasta la centésima más cercana. Antes, solíamos hacer el borde ligeramente más alto en las primeras piezas, mientras que la nueva máquina nos da exactamente el mismo borde tanto en la primera pieza como en la última".

Beneficios adicionales

La Platino Fiber permite a ATP cortar piezas muy pequeñas con espesores de chapa reducidos, de hasta 0,5 mm. La compañía solía utilizar la electroerosión (EDM) por hilo para este tipo de procesamiento en el pasado ya que era muy difícil lograr una alta precisión dimensional utilizando matrices de punzonar sin deformar la pieza. En términos de sustentabilidad medioambiental y además de reemplazar el procesamiento por EDM, la máquina de Prima Power también ha permitido a ATP evitar el procesamiento del terminado satinado. El material puede cortarse directamente con la película protectora y ya no es necesario utilizar la máquina de pulido en húmedo. Esto resulta en un ahorro económico y ecológico al eliminar la disposición de lodos y paños para el terminado satinado. En cuanto a la explotación óptima de la chapa metálica, el software de programación de Prima Power añade las diferentes geometrías de las piezas a producir a la superficie disponible según las cantidades introducidas por el operador y calcula el número de chapas necesarias para completar la producción con un desperdicio limitado. "El software", subraya Prandelli, "es otro de los puntos fuertes de Prima Power, ya que ofrece un alto rendimiento a la vez que es intuitivo y fácil de usar, lo que refuerza la flexibilidad de la máquina". Evitamos abastecernos de volúmenes y lotes de piezas más pequeños. En cuanto a las punzonadoras, ahora nos resulta más fácil personalizar un producto para los clientes que necesitan perforaciones o aberturas de ventilación en el panel estándar. Además, la potencia del láser se parametrizó de conformidad con el espesor de la chapa y el tipo de material durante su instalación". Esto significa que los operadores de ATP no tienen que cambiar los parámetros del procesamiento a medida que el producto cambia. La Platino está diseñada para trabajar incluso en turnos sin personal. De hecho, está equipada con un sistema de apagado automático ?? y un sistema de carga y descarga Compact Server, con un cambiador de boquillas automático y una cámara que verifica el centrado y el desgaste de las herramientas. Si se detecta un desgaste excesivo en la boquilla, el sistema reemplazará la herramienta.

La subcontratación afectaba nuestra flexibilidad, cuando el año pasado nos enfrentamos a un importante pedido para un cliente extranjero, decidimos invertir en una máquina de corte por láser. Encontramos un socio confiable en Prima Power, que nos entregó la máquina en muy poco tiempo.

Busca una solución similar para su empresa? Encuéntralo aquí

Platino Fiber

CORTE A LASER 2D