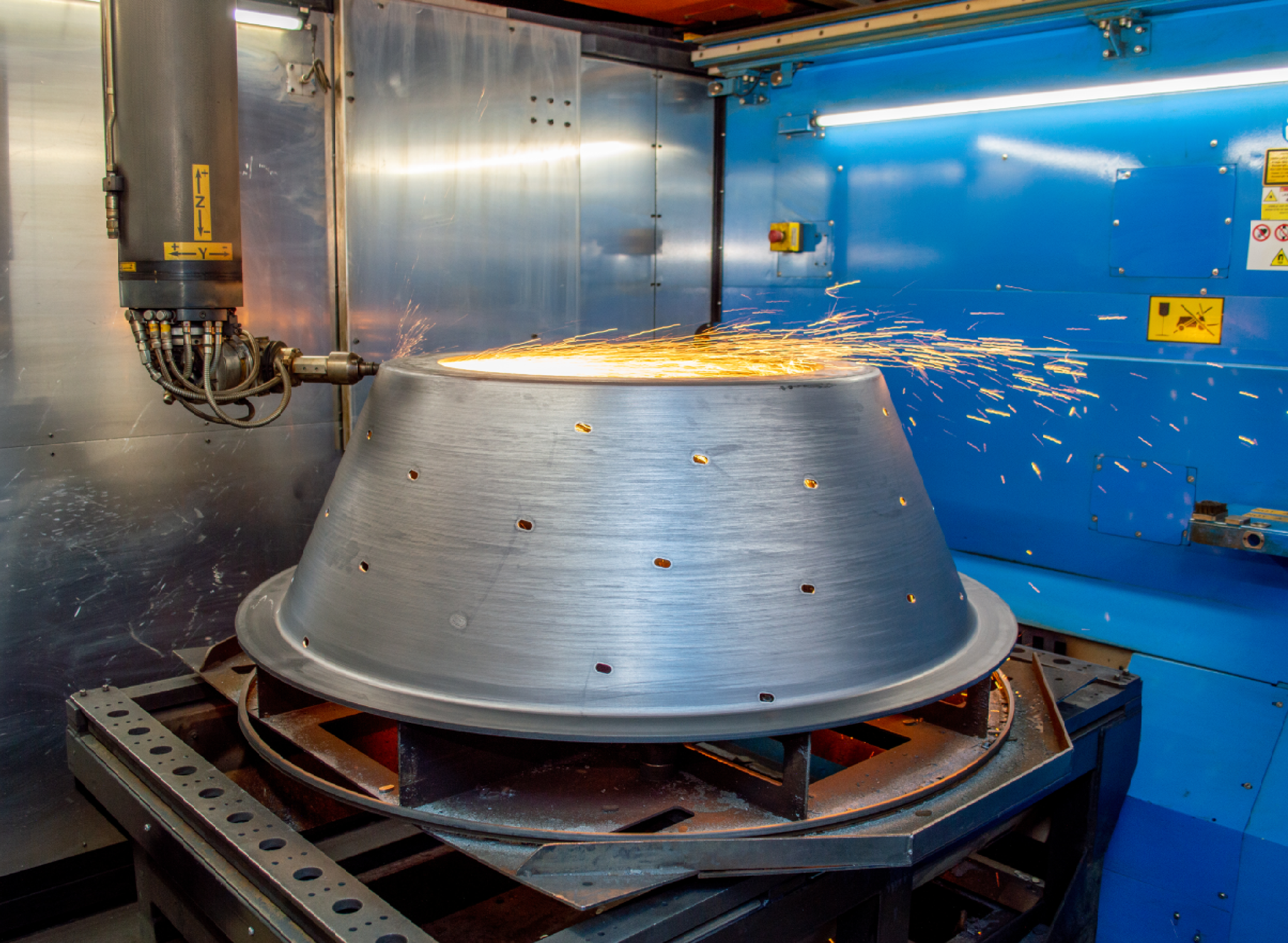

Glenn Metalcraft, 3D-Faserlaser im großen Stil: Perfekter Sitz für das Drücken dicker Bleche

Manchmal spielt Größe doch eine Rolle. Sowohl in Bezug auf das Unternehmenswachstum als auch auf die Methoden und Maschinen, die für den Erfolg eingesetzt werden - vor allem, wenn die Größe (Abmessungen) ihrer Teile für neue Anwendungen zunimmt. Wenn Unternehmen wachsen, müssen sie sich auch zunehmend auf strategische Partnerschaften mit wichtigen Kunden und Lieferanten verlassen, neue Technologien und Prozesse übernehmen, kalkulierte Risiken eingehen - einschließlich Übernahmen - und kontinuierlich effizienter werden.

Glenn Metalcraft Inc. Aus Princeton, US-Staat Minnesota, ist ein typisches Beispiel dafür. Das Unternehmen wurde 1947 als Werkzeug- und Formenbau gegründet und ist seither ständig gewachsen. Im Laufe der Jahre hat das in dritter Generation geführte Familienunternehmen auf seiner Kernkompetenz, dem Formdrücken von Metall, aufgebaut und gleichzeitig seine Kapazitäten und Automatisierungsmöglichkeiten kontinuierlich erweitert, um den Anforderungen seiner Kunden gerecht zu werden.

Unter der Leitung von CEO Joe Glenn ist Glenn Metalcraft zur Elemet Group gewachsen, die aus Minnesota Industrial Coatings, ebenfalls in Princeton, Elemet Manufacturing in Aitkin, US-Staat Minnesota, und einem zweiten Glenn Metalcraft-Standort in Ft. Worth, US-Staat Texas hervorgegangen ist. Bis Ende 2023 plant das Unternehmen den Umzug in eine größere Einrichtung in Princeton mit einer Gesamtfläche von 15.700 m².

LASERSCHWERPUNKT

Obwohl Glenn Metalcraft die Möglichkeit hat, Fertigungs- und Schweißarbeiten anzubieten, bleibt das Drücken von Metallen unser Kerngeschäft, erklärt Präsident Dan Patnode. „Wir waren eines der ersten Unternehmen in den USA, dass in die CNC-Drücktechnologie investiert hat, und wir sind nach wie vor führend in der Branche, wenn es um qualitativ hochwertiges Drücken von Metall mit engen Toleranzen und um große Abmessungen geht.

Das Unternehmen ist auf dicke Bleche für Anwendungen in der Landwirtschaft und im Bauwesen spezialisiert. Ein wichtiger Teil seiner Strategie ist die vertikale Integration und die Erweiterung seiner Fähigkeiten, weshalb Glenn Metalcraft verschiedene Lackier-, Bearbeitungs- und Wasserstrahlschneidbetriebe erworben hat.

„Wir haben uns in die Lage versetzt, Fertigteile für unsere OEM-Kunden selbst herzustellen und zu liefern“, so Glenn.

In jüngster Zeit ist Glenn Metalcraft mit Hilfe von Prima Power North America Inc. vom Wasserstrahlschneiden auf die Lasertechnologie umgestiegen. Bis ins Jahr 2020 hat Glenn Metalcraft zum Schneiden dicker Blechteile eine Wasserstrahlschneidanlage im Einsatz.

„Wir haben jahrelang fünf-achsig mit dem Wasserstrahl geschnitten, weil die 3D-Laser nicht in der Lage waren, die Dicke zu schneiden, die wir für die Bearbeitung unserer schweren Teile benötigten. Unsere Teile waren zu dick für die damalige Technologie.“

Doch das Wachstum von Glenn Metalcraft und die sich verändernden Kundenanforderungen führten zu einer Veränderung.

„Wir waren ein sehr kompetentes, erfahrenes Unternehmen, was das Wasserstrahlschneiden betrifft. Also, wir waren an der Grenze dessen, was diese Maschinen vom Durchsatz her leisten konnten, und das war einfach nicht genug“, sagt Patnode.

Zur gleichen Zeit war die Lasertechnologie so weit fortgeschritten, dass Glenn Metalcraft nicht nur bereit war, umzusteigen, sondern auch ganz groß einsteigen wollte. Im März 2020 bestellte das Unternehmen das größte verfügbare Modell, den 4-kW-Laser Next 2141 von Prima Power, für sein Werk in Princeton.

Wir haben 1979 mit unserer ersten 3D-Maschine den US-Markt erobert“, erzählt Dan Polto, Vertriebsingenieur bei Prima Power, dem Geschäftsbereich für Laser- und Blechbearbeitungsmaschinen der Prima Industrie Group. Polto beschreibt es so: „Prima Power kam in den USA auf den Markt und wurde zum Schneiden von Karosserien für die Cadillac-Abteilung von General Motor eingesetzt, und seitdem sind wir hier in 3D tätig.“

In den folgenden Jahrzehnten hat Prima Power mit einem wachsenden Angebot von 3D-Lasern eine breite Palette von Branchen bedient, von der Automobilindustrie bis zur Luft- und Raumfahrt und darüber hinaus. Das jüngste Produkt ist die Laser Next-Reihe des Unternehmens.

Die Laser Next 2141 ist das neueste Produkt im Sortiment der 3D-Faserlasergeräte von Prima Power. Laut Prima Power ist der Arbeitsbereich (4.140 x 2.100 x 1.020 mm) dieser Maschine der größte in der Branche. Gleichzeitig verfügt sie über eine kompakte Stellfläche und eignet sich für nahezu alle Größen von 3D-Stanzteilen und flachen Blechen.

„Die Laser Next 2141 war ursprünglich für große Teile gedacht. Aber eigentlich spielt es keine Rolle, wie groß die Teile sind“, sagt Polto. „Sie können sowohl sehr große Teile als auch sehr kleine Teile bearbeiten. Es ist einfach die Tatsache, dass es sich um eine große Maschine handelt, und ich denke, die Vielseitigkeit dieser Maschine ist es, die den Markt als Ganzes anspricht.

“Der 3D-Faserlaser Laser Next 2141 wurde nach Angaben des Unternehmens entwickelt, um die Anforderungen von Herstellern von Stanzteilen in verschiedenen Industriezweigen zu erfüllen, z. B. in Lohnfertigungsbetrieben, Presswerken, der Luft- und Raumfahrt, der Landwirtschaft, dem Baugewerbe und der Automobilindustrie. Die Laser Next 2141 bietet Flexibilität in Bezug auf Prozesse, Teilegrößen und Konfigurationen. Dank ihrer technologischen Merkmale kann sie sowohl drei- als auch zweidimensionale Teile bearbeiten und von Schneid- auf Schweißanwendungen umschalten.

VERSCHIEDENE AUSFÜHRUNGEN

Die Laser Next 2141 ist in verschiedenen Ausführungen erhältlich, die sich für unterschiedliche Produktionsarten eignen. Die Standardversion mit festen Tischen nutzt den gesamten Arbeitsbereich für die Bearbeitung großer Teile und ist von allen Seiten zugänglich. Mit der Split-Kabine wird der Arbeitsbereich durch eine abnehmbare Wand und ein Schiebedach in zwei Hälften geteilt, so dass die Teile abwechselnd bearbeitet oder be- und entladen werden können.

„Glenn Metalcraft ging noch einen Schritt weiter und entschied sich für die Version mit geteilter Kabine, die es möglich macht, in einer Arbeitskabine verschiedene Teile zu be- und entladen, während in der anderen Teile bearbeitet werden“, sagt Polto. Bei Bedarf für größere Teile kann die Wand entfernt werden, um den gesamten Arbeitsbereich zu nutzen.

Für eine schnellere Teilehandhabung ohne Maschinenstopps ist auch ein Drehtisch erhältlich. Diese Lösung ist für die Großserienproduktion von mittelgroßen bis großen Teilen gedacht. Die Version Wagentische ermöglicht das schnelle und automatische Bewegen von Teilen und Vorrichtungen außerhalb des Arbeitsbereichs von den Seiten oder der Vorderseite der Maschine.

GROSS EINSTEIGEN

„Wir haben die Laser Next 2141 gekauft, um dem großen Durchmesser unserer Teile gerecht zu werden“, sagt Patnode. „Wir mussten das größte verfügbare Modell kaufen. Die Laser Next hat unsere Taktzeit erheblich verkürzt. Sie hat den Durchsatz bei einigen unserer Produktionsprojekte um das Vier- oder Fünffache erhöht. Bei der neuen Technologie gab es zwar eine Lernkurve, aber die Laser Next hat wirklich gute Arbeit geleistet.“

Laut Patnode ist die Laser Next 2141 eine bedienerfreundliche Maschine, und Prima Power bietet den Bedienern von Glenn Metalcraft Schulungen vor Ort an, um ihre Kompetenz zu gewährleisten. „Unsere Bediener waren mit der Schulung, die sie erhalten haben, sehr zufrieden ... es ist ein ziemlich intuitives System. Seitdem unsere Bediener an dieser Schulung teilgenommen haben, können sie mit der Anlage sehr gut umgehen“, fährt Patnode fort. „Heute geht es nur noch darum, so viel Arbeit wie möglich auf das Laser Next Bearbeitungszentrum zu verlagern.“

„Die Geschwindigkeit der Maschine ist für leichtere Materialien phänomenal“, ergänzt Aaron Palmer, Teamleiter der Laser- und Maschinenabteilung. „Mir gefällt auch die Tatsache, dass sie Materialien bis zu einem halben Zoll [12,7 mm] schneiden kann. Die Größe des Schneidbereichs ist für uns extrem wichtig. Wir können die Mittelwand in wenigen Minuten entfernen, und der Platz für das Schneiden in einer Kabine wird mehr als verdoppelt, so dass wir auch sehr große Teile bearbeiten können.

„Wenn wir unser voluminösestes Teil herstellen“, fügt Palmer hinzu, „können wir dank der Doppelkabine zwischen den Seiten hin- und herwechseln. Wenn wir nur mit einer Seite pro Schicht arbeiten würden, kämen wir auf 24 Teile pro Schicht. Wenn wir jedoch beide Seiten benutzen, entfällt die Zeit für das Be- und Entladen, und wir produzieren 45 Teile pro Schicht. Als wir noch mit dem Wasserstrahl geschnitten haben, brauchten wir im Durchschnitt 45 Minuten für jedes Teil. Unsere Taktzeit mit der Laser Next liegt bei achteinhalb Minuten pro Teil. Ich bin begeistert von der Vielseitigkeit der Maschine. Wir können innerhalb des Programms von Sauerstoff- auf Stickstoffschneiden umschalten. Wir müssen nicht stoppen und das Objektiv wechseln, sondern können einfach eine Materialbibliothek direkt im Programm aufrufen. Bei manchen Teilen ändert sich die Dicke auf halber Strecke, und ich kann meine Schneidparameter mitten im Schnitt ändern, um diese Dickenänderung auszugleichen.“

ERWEITERUNG DER KAPAZITÄT

Glenn Metalcraft wird bis Ende 2023 an einen größeren Standort in Princeton umziehen. „Dieser bietet uns die Möglichkeit, den Produktfluss effizienter zu gestalten, verschiedene Arbeitszellen effizienter zu nutzen und uns auf zusätzliche Wachstumsmöglichkeiten einzustellen“, sagt Patnode.

Der Umzug hat das Unternehmen dazu veranlasst, eine zweite Prima Power 4-kW Laser Next 2141 zu kaufen. Damit kann das Unternehmen den Durchsatz während der Umstellung aufrechterhalten und die Wachstumschancen im größeren Werk nutzen.

„Wir befinden uns auf einem starken Wachstumspfad und rechnen in den nächsten vier bis fünf Jahren mit einem erheblichen Zuwachs“, so Patnode. „Wir haben die Produktion konsequent aus anderen Bereichen unseres Werkes auf das Laser Next Arbeitszentrum verlagert. Die zweite Maschine bietet uns nicht nur zusätzliche Kapazitäten, sondern sie ermöglicht es uns auch, Stillstandszeiten beim Umzug der derzeitigen Laser Next in das neue Werk zu vermeiden und gleichzeitig unser gleichbleibendes Produktionsniveau aufrechtzuerhalten.“

Die Laser Next hat unsere Taktzeit erheblich verkürzt. Sie hat den Durchsatz bei einigen unserer Produktionsprojekte um das Vier- oder Fünffache erhöht.

Suchen Sie nach einer ähnlichen Lösung für Ihr Unternehmen? Hier finden Sie sie

Laser Next 2141

3D-LASERSCHNEIDMASCHINEN