Systemair - Un partenariat de 30 ans qui a permis de franchir des étapes de production exceptionnelles

L'approche d'un leader de la ventilation en matière d'automatisation avec une Shear Genius

Systemair est l'un des principaux fournisseurs mondiaux de produits et de systèmes de ventilation, de chauffage et de refroidissement de haute qualité. L'étendue de sa gamme de produits est un élément clé de sa réussite. Basée en Suède, la société est présente dans 51 pays d'Europe, d'Amérique du Nord, du Moyen-Orient, d'Asie, d'Australie et d'Afrique. La relation entre Systemair et Prima Power remonte à 1994 lorsque la première cellule de poinçonnage/cisaillage Shear Genius avec empilage automatique a été livrée à Systemair Danemark (anciennement Danvent A/S). Au fil des années, cette étroite coopération s'est développée avec de nouveaux investissements, des transferts de machines, du service et de la formation. Aujourd'hui, les équipements Prima Power couvrent une grande partie des 26 usines de la société dans 18 pays.

LE CHOIX D'ÉVOLUER PAR L'INTÉGRATION

Les deux usines de Systemair au Canada - une à Tillonsburg, Ontario et une à Bouctouche, Nouveau-Brunswick - utilisent des cellules identiques Prima Power Shear Genius (SG) et des panneauteuses automatisées Express Bender (EBe), intégrées dans une ligne de fabrication flexible PSBB (Punching, Shearing, Buffering, Bending). L'usine Systemair du Nouveau-Brunswick a acheté sa première Shear Genius en 2007. Selon Ron Gallant, responsable de la fabrication/maintenance : « Une forte demande de capacité de production supplémentaire a conduit l'entreprise à acheter un système composé d'une nouvelle cisaille servo-électrique Shear Genius et d'une panneauteuse automatisée EBe en 2018. Nous avons également ajouté des presses plieuses servo-électriques Prima Power en 2012, 2014, et deux autres cette année. » Aujourd'hui, l'usine Systemair de 1200 m² au Nouveau-Brunswick emploie 220 personnes et fonctionne à plein régime.

“Nous fonctionnons désormais 24 heures sur 24 avec notre équipement actuel », note Sylvie LeBlanc, responsable de la production.

LIBÉRER LE POTENTIEL DE PRODUCTION GRÂCE À UNE SHEAR GENIUS

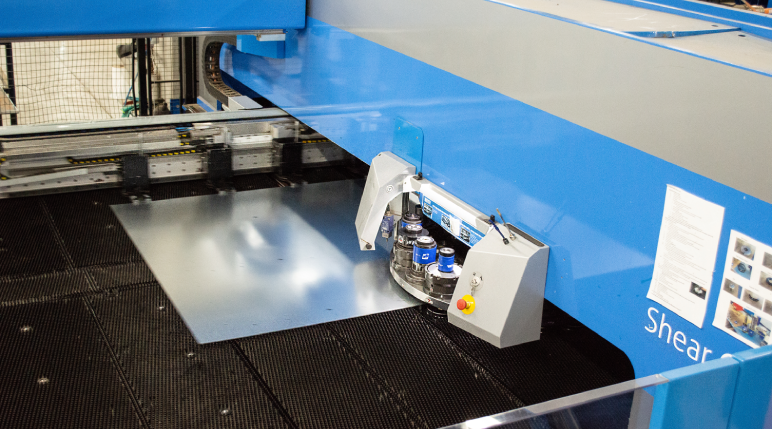

Avec le concept Shear Genius, l'objectif est de fournir une machine capable de transformer une tôle de taille standard en pièces finies. Ces pièces peuvent être déplacées vers les étapes finales de la production pour être directement intégrées dans l'assemblage du produit final. La Shear Genius (SGe) peut effectuer les travaux les plus exigeants avec des temps de préparation minimaux et des opérations sans personnel et en toute sécurité, ce qui permet d'augmenter la productivité des matériaux grâce à des programmes d'imbrication efficaces et polyvalents.

“Comme nos pièces sont plutôt carrées et rectangulaires, la Shear Genius est idéale pour notre gamme de produits », explique M. LeBlanc.

“Nous avons des produits différents qui nécessitent des outils variés, et le fait d'avoir les trois Multi-Tools et les stations d'auto-indexation nous permet de produire une variété de conceptions. Du point de vue technique, nous ne nous sentons pas limités. Aujourd'hui, nous mettons un peu plus la technique à l'épreuve afin d'augmenter notre capacité de production.”

La SGe élimine les squelettes inutiles et les opérations secondaires coûteuses, telles que l'ébavurage ; les mêmes pinces qui maintiennent la tôle pour le poinçonnage la maintiennent également pour le cisaillage. “La Shear Genius est un grand avantage”, poursuit M. LeBlanc. “Elle a permis d'éliminer les pièces irrégulières et les bandes en produisant une pièce finie prête à être empilée et pliée sans qu'aucune opération secondaire ne soit nécessaire.” En fait, la Shear Genius permet au processus automatisé de commencer par une tôle entière et de se terminer par une pièce finie après le chargement automatisé, le poinçonnage, le formage, le cisaillage et le déchargement, le tout en une seule opération.

“La Shear Genius nous permet de travailler en autonomie pendant le week-end et d'avoir des pièces prêtes à être pliées le lundi matin », ajoute M. Gallant. « Nous avons également acheté un alimentateur de bobines en 2018 pour charger les deux cellules de la Shear Genius. Cela nous permet d'économiser 15 à 20 % sur le métal, sans compter les économies de main-d'œuvre et de manutention”

EXPRESS BENDER : UNE RÉVOLUTION DU PLIAGE

La panneauteuse servo-électrique Express Bender est une solution de pliage conçue pour répondre aux exigences de chaque production afin d'atteindre une productivité, une qualité et une répétabilité maximales. L'EBe fournit la haute qualité de pliage requise par les applications exigeantes avec des opérations de pliage entièrement automatisées, depuis le chargement des pièces découpées à plat jusqu'au déchargement du produit fini. L'EBe de Systemair est équipée d'un PCD (dispositif de prélèvement et de centrage) et d'une table multifonctionnelle pour le positionnement et le centrage des pièces.

“Aujourd'hui, le réglage d'une pièce prend 30 secondes avec l'Express Bender, alors qu'il prenait 10 à 15 minutes sur la presse plieuse », explique M. Gallant, « et nous obtenons une qualité plus constante avec la panneauteuse. Elle nous permet également de réaliser des ourlets de précision sur nos portes.”

FAIRE UN BOND EN AVANT EN MATIÈRE D'EFFICACITÉ AVEC PRIMA POWER

“Nous avons gagné 50 % de capacité supplémentaire avec les dispositifs Shear Genius et EBe Express Bender de Prima Power », note M. LeBlanc. « Cet achat nous a permis de croître de 20 % par an au cours des cinq dernières années. Nous avons pu doubler notre production.”

“Nous avons eu une très bonne relation avec Prima Power », conclut M. LeBlanc. « La technologie Prima Power nous a permis de produire beaucoup plus et de nous développer en tant qu'entreprise, mais aussi, du point de vue des employés, de travailler en toute sécurité et de manière plus confortable.”

Les dispositifs Shear Genius et EBe Express Bender de Prima Power nous ont permis d'augmenter notre production de 20 % par an au cours des cinq dernières années. Nous avons pu doubler notre production.

Vous cherchez une solution similaire pour votre entreprise ? Découvrez-la ici.

Shear Genius EVO

MACHINES COMBINÉES POINÇONNAGE-CISAILLE