Orde en efficiëntie drijven de productiviteit, van de eerste snede tot het afgewerkte product

Astra werd iets minder dan dertig jaar geleden opgericht als het resultaat van een vernieuwende ingeving die al na enkele jaren succesvol bleek: dat roestvast staal het technologische materiaal van de toekomst zou worden.

Vandaag wordt het verwerkt en gevormd door een productief en efficiënt systeem waarin elk van de operationele fasen, van lasersnijden, ponsen, buigen, betimmeren, tot en met de automatische opslag (het hart van het proces) door Prima Power verzorgd worden.

Astra is gespecialiseerd in het ontwerpen en verwerken van metalen timmerwerk en produceert hoofdzakelijk roestvast stalen onderdelen, van halffabrikaten tot eindproducten. Het bedrijf werd opgericht in 1991 en heeft er altijd naar gestreefd aan de hoogste kwaliteitseisen te voldoen, terwijl het de vooruitziende blik volgde van stichter Rudy Peruzzetto, die inzag dat roestvrij staal het technologische materiaal van de toekomst zou worden. Op grond hiervan werden middelen en vaardigheden onmiddellijk gericht op veeleisende sectoren als de ziekenhuis- en de farmaceutische industrie, en in 1997 werd de productie voor het eerst uitgebreid. In datzelfde jaar begon ook een partnerschap met de grote multinationale groep Electrolux Professional, een wereldleider in huishoudelijke apparatuur en toestellen voor professioneel gebruik, waarvoor Astra ook een gecertificeerde leverancier werd. En het is juist de professionele sector die het blijft bedienen door de productie en levering van modulaire, half-afgewerkte en afgewerkte producten die gebruikt worden in grote professionele installaties, of was-, kook- en koeloplossingen. Dit is een doeltreffende samenwerking waarin de tevredenheid van de klant verder gaat dan de uitstekende kwaliteit/prijs verhouding en waarvoor de firma erkend en gerespecteerd wordt, zelfs op het gebied van de bouw voor derden.

”De belangrijke bedrijfsresultaten die we bereikt hebben,” zegt eigenaar Rudy Peruzzetto, “hebben ons in staat gesteld onze productiecapaciteit verder uit te breiden tot een totaal dat vandaag 6.000 vierkante meter binnenruimte bedraagt en evenveel buitenruimte, verdeeld over 3 fabrieken in San Polo di Piave, in de provincie Treviso.”

De expansie van het bedrijf is altijd gepaard gegaan met zijn inherente neiging tot innovatie, in de loop van de tijd ondersteund door het sterke ideaal van duurzame ontwikkeling (zo wordt het nieuwe magazijn van energie voorzien door hernieuwbare energiebronnen via een speciaal fotovoltaïsch systeem). Bijzondere zorg voor het milieu blijkt ook uit de geleidelijke vervanging van het hele machinepark door steeds functionelere en milieuvriendelijkere modellen. Ditzelfde machinepark staat vandaag garant voor een performant en efficiënt productieproces, waarin alle technologieën, van lasersnijden tot ponsen, plooien, betimmeren, tot en met het automatische opslagsysteem, geleverd worden door Prima Power, de afdeling Machines van de Prima Industrie Groep. Daarvan waren de laatste aanwinsten in chronologische volgorde het nieuwe BCe 2720 buigcentrum en het Night Train FMS automatisch opslagsysteem, compleet met LU6 laad/los robot ter ondersteuning van het lasersnijden (deze systemen werden begin 2020 geïnstalleerd).

Van kleine batches tot massaproductie

Tegenwoordig werkt Astra vooral voor de ziekenhuis/farmaceutische sector, maar ook voor grote installaties en de marinesector. Het labyrintfilter voor Sabik industriële afzuigkappen is een eigen product, en tevens een maatstaf voor vindingrijkheid, eenvoud en doelmatigheid (bedacht en gemaakt door Rudy Peruzzetto zelf), dat de know-how en het vermogen van het bedrijf demonstreert om de klant te helpen bij het maken van een afgewerkt product, zoals talloze andere artikelen (plaathefcilinders en plaatheffers, dienstwagens, enz.) in roestvrij staal, en ook in gegalvaniseerd staal, aluminium of koper.

“Ongeveer 80% van wat we verwerken is roestvast staal,” specificeert Peruzzetto, “en we werken gewoonlijk met diktes tot 5-6 mm, hoewel onze uitrusting ons in staat stelt zelfs meer dan 10 mm te verwerken, wat de hele toeleveringsketen bestrijkt, van halffabrikaat tot eindproduct. We zijn in staat 1, 10 of 100 stuks te verwerken met dezelfde flexibiliteit als duizenden stuks.”

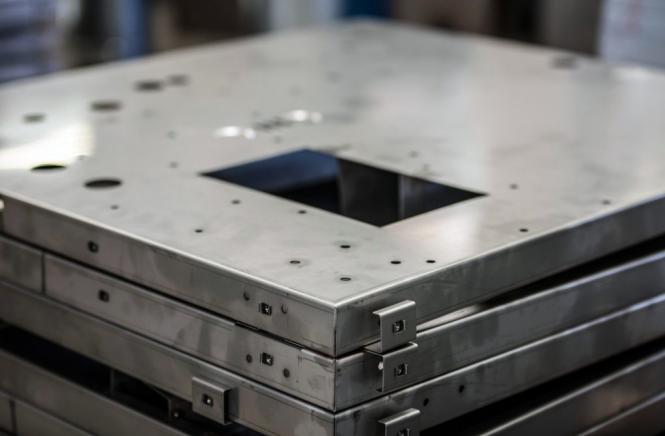

In dit verband vond de eerste productiedoorbraak in het bedrijf meer dan tien jaar geleden plaats met de aankoop van de eerste gecombineerde ponsmachine, een SG8 1530 met hoekschaar, van het toenmalige Finn Power. Door deze integratie werd de hoeveelheid plaatwerk die tot dan toe verwerkt kon worden meer dan verdrievoudigd. Een volgende beslissende stap werd ongeveer tien jaar geleden gezet met de invoering van een krachtig lasersnijsysteem, een Prima Power 2D fiberlaser, een 3 kW Platino compleet met LST palletiseer/stapelrobot voor automatische selectie van stukken, en een EP 1030 elektrische paneelsnijmachine. Zoals reeds gezegd vond de meest recente installatie van de BCe 2720 paneelbuigmachine pas enkele maanden geleden plaats als upgrade van het vorige systeem, samen met het Night Train FMS automatisch opslagsysteem dat een LU6 laad/los-robot omvat om het lasersnijden te ondersteunen.

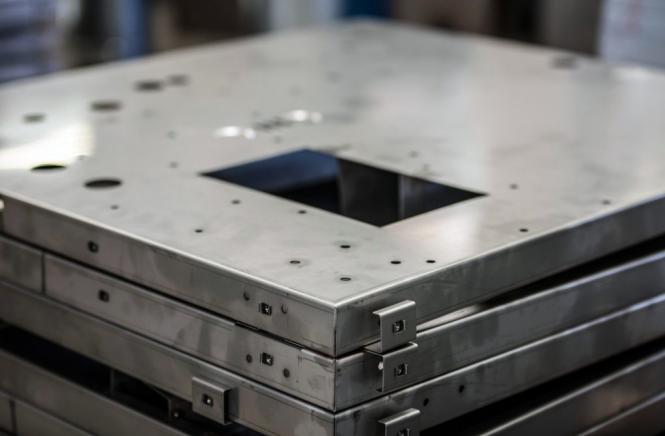

Zeer flexibel buigcentrum met dezelfde productiviteit

Het BCe buigcentrum van Prima Power biedt de ideale oplossing voor wie, zoals Astra, te maken heeft met enkelstuks, kleine batches of massaproductie. In feite wil deze plaatbuigmachine de bekende voordelen van het plaatbuigen, d.w.z. flexibiliteit, precisie en hoge kwaliteit, combineren met een halfautomatisch maar zeer productief proces waarbij de machine altijd draait dankzij de LUT laad- en lostafel die het laden en lossen van stukken tijdens bedrijf mogelijk maakt. Handmatige toevoer maakt ook het buigen van stukken mogelijk die niet gemakkelijk via automatische laadsystemen getransporteerd kunnen worden. De productie van volledig geperforeerde stukken, lange of brede vormen, of zelfs stukken met grotere binnenopeningen wordt zo volledig haalbaar. Servo-elektrisch en uitgerust met 8 onafhankelijke motoren en verschillende CNC assen, kan de BCe 2720 diktes van 0,5 tot 3,2 mm staal verwerken (tot 2,2 mm roestvast staal en tot 4 mm aluminium). Hierdoor kon het bedrijf zowel de maximale buiglengte van het vorige systeem verhogen van 2.250 mm tot de huidige 2.750 mm, als ook de mate van procesautomatisering verhogen. Ook het AUT (Auxiliary Upper Tools) systeem wordt zeer gewaardeerd. Dit is een systeem van bovenste hulptools die helpen bij het maken van bepaalde bochten, wat de flexibiliteit van de machine nog meer demonstreert.

“Onze beslissing om te kiezen voor een nieuwe en beter presterende paneelbuigmachine,” legt Peruzzetto uit, “is gebaseerd op onze bewuste overtuiging en ervaring van de laatste tien jaar, hoe moeilijk het is om speciaal gekwalificeerd personeel te vinden, in dit geval voor plaatbuigmachines. Dit tekort aan vaardigheden kan soms de toekomstvisie van de onderneming in gevaar brengen, of op zijn minst het groeipad veranderen. Daarom koos ik ervoor me te concentreren op een andere buigtechnologie, waar programmeren en automatiseren de basis vormen van de productiviteit. Op het eerste gezicht is de buigmachine zeker gemakkelijker te programmeren omdat het een meer algemeen bekende technologie is en je er, door zijn eigenschappen, zelfs stukken mee kunt verwerken die met een paneelbuigmachine niet mogelijk zouden zijn. Maar het bepalen van het juiste product en ons ontwerpvermogen om bepaalde stukken zo aan te passen dat ze op deze machine verwerkt kunnen worden, hebben ons grote voordelen opgeleverd, zowel wat de uitvoeringstijd betreft, als wat het gereedschap betreft om de verwachte kwaliteit te bereiken.”

Deze technologische uitrusting heeft het productiepotentieel van de onderneming, die nu grotere formaten kan verwerken, aanzienlijk uitgebreid.

Procesefficiëntie begint (ook) bij het beheer van de grondstoffen

Zoals reeds eerder benadrukt, integreerde Astra ook het nieuwe Night Train FMS automatisch opslagsysteem, compleet met LU6 laad/los robot ter ondersteuning van het lasersnijden, en ook dit werd weer geleverd door Prima Power. De eigenaars besloten tot deze investering om het plaatwerkbeheer te optimaliseren, dat al enige tijd meer dan 100.000 kilo per maand bedraagt, wat overeenkomt met ongeveer 200 pallets in continu assortiment en rotatie.

“Dit is een te groot bedrag in termen van efficiëntie,” legt Peruzzetto uit, “vergeleken met de middelen die nodig zijn voor het opsporen en de aankoop van de grondstoffen voor het lasersnijden, en de operationele dynamiek waarop we met maximale flexibiliteit moeten inspelen.”

Het nieuwe automatische opslagsysteem is gekoppeld aan de interne beheersoftware en houdt alle bewegingen bij vanuit een 4.0 perspectief. Met andere woorden, zodra de plaat geladen is, wordt de beschikbaarheid ervan in real time bijgewerkt, terwijl fouten effectief worden vermeden en de werkelijke aanwezigheid elk uur met de management software wordt gesynchroniseerd. Men mag niet vergeten dat de uitgebreide klantenportefeuille van de firma de noodzaak met zich meebrengt om een veelheid van verschillende formaten plaatwerk te coördineren, waarvan vele niet standaard zijn en veel ingewikkeldheden met zich meebrengen.

“De doeltreffendheid en de waarde van de investering,” observeert Peruzzetto, “bewezen zich snel. In feite is in de eerste maand na de inbedrijfstelling de laserproductie al bijna verdubbeld, terwijl ook de uitval door het beheer van grondstoffen tot een minimum beperkt is. De noodzaak om orde te scheppen en het materiaal onder controle te houden bracht dus extra indirecte voordelen met zich mee. Last but not least bespaarden we ook vloerruimte die vroeger in beslag genomen werd door de verschillende pallets met plaatmateriaal, die ofwel onderweg waren, ofwel wachtten op verwerking.”

Dankzij de laad/ontlaadrobot en het stapelsysteem kan de nieuwe Prima Power FMS ook gevoed worden met voorgesneden halffabrikaten, die dan later naar behoefte verwerkt kunnen worden..

“De nestfase is ook verbeterd,” voegt Peruzzetto toe, “omdat de nieuwe methodiek het mogelijk maakt in dezelfde batch te snijden stukken op te nemen die niet strikt relevant zijn voor de opdracht, maar die tijdelijk in de cassette kunnen worden ‘opgeslagen’ (in welke wagon dan ook beschikbaar is), wat de efficiëntie nog verder optimaliseert. Kortom, de geautomatiseerde opslag is het kloppende hart van onze interne werkstroom geworden. Deze technologie maakt het mogelijk te vertrouwen op continue processen zonder toezicht.”

Werk beter om meer te produceren

Het machinepark van Astra (dat behalve de Prima Power machines ook andere kantpersen omvat, evenals las- en reinigingscellen, en shot peening) maakt het mogelijk het hele productieproces af te bakenen en nauwgezet te volgen. Uitmuntendheid in de productie ontstaat juist uit de nauwe samenwerking tussen het vakmanschap van gekwalificeerd personeel en de allernieuwste technologie, die kortere productietijden en betere bedrijfsresultaten mogelijk maakt, die dan, indien nodig, geperfectioneerd kunnen worden.

“In deze opstelling,” concludeert Peruzzetto, “hebben de meest recente toevoegingen een verhoging van de productiviteit en efficiency met hetzelfde personeelsbestand teweeggebracht. Dankzij het nieuwe Night Train FMS kunnen we nu onbemande productie over 3 ploegen plannen, terwijl we de stukken sorteren die aan het eind van de dienst al gestapeld zijn en klaar voor verdere verwerking. Mijn doel is waar mogelijk automatisering na te streven, om het personeel beter te laten werken en tegelijk onze productiecapaciteit te verhogen.”

This quest for greater efficiency and competitiveness is confirmed by new projects under development that will connect other systems to automatic storage in the future.

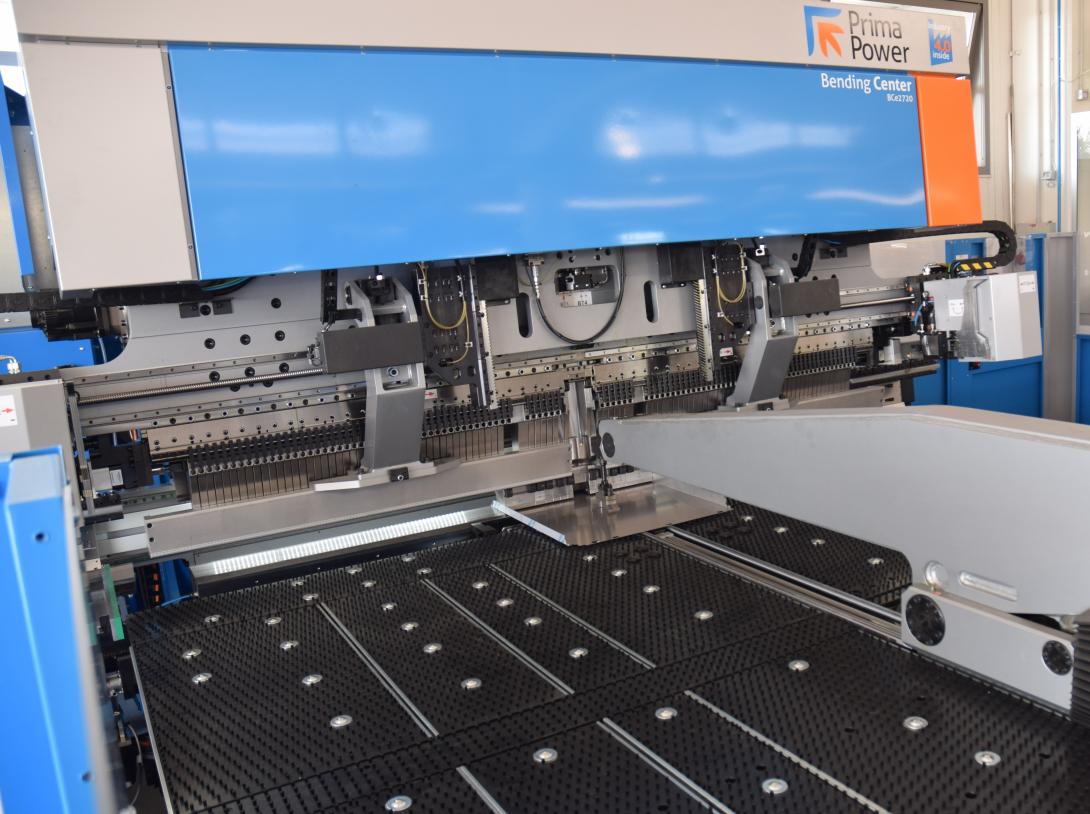

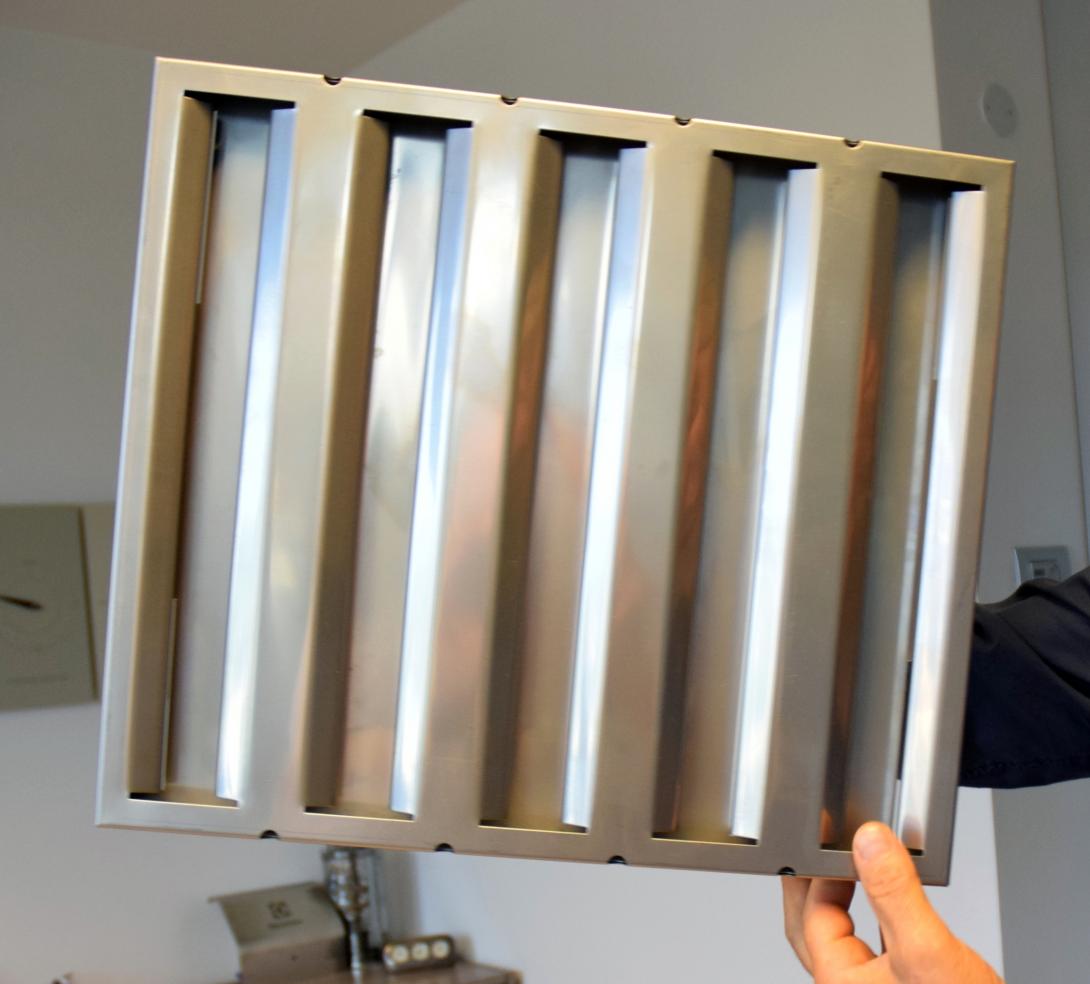

Kapfilters voor mensen met hoge aspiraties

Sabik industriële afzuigkapfilters zijn exclusief door Astra ontworpen en gemaakt van zuiver 304 2B 6/10 roestvast staal. Ze worden gekenmerkt door fijnere details waardoor dampen op de meest geschikte manier getransporteerd, gecondenseerd en uitgestoten kunnen worden, terwijl meer substantiële elementen, zoals vet, worden opgevangen. De structuur van het filter is speciaal ontworpen om het gebruik van de stofverzamelaar tot een minimum te beperken, dankzij de toepassing van eenvoudige fysica. Een systeem van bredere bekers, de inwendige hoek van 141°/90° en de structuur maken het allemaal mogelijk de zuigkracht te verminderen en tegelijk het aantal kubieke meters dat per uur wordt opgevangen te verhogen. Op die manier worden de beheerskosten drastisch verlaagd. Dit geavanceerde en toch heel eenvoudige systeem maakt ook het schoonmaken en het onderhoud gemakkelijker, wat een langere levensduur en constant hoge prestaties garandeert. Precisie en esthetiek worden beide gegarandeerd door de kwaliteit van het proces waarin de Prima Power technologieën gebruikt worden, naast de gebruikelijke werkmethode die het Astra personeel volgt: deze synergie maakt het product tot een uniek product.

Sabik is het kapfilter dat exclusief door Astra ontworpen en vervaardigd wordt, in zuiver 304 2B 6/10 roestvast staal.

Automatisering naast flexibele productie, en omgekeerd

Het Night Train FMS van Prima Power automatiseert het beheer van materialen en aanverwante informatie, en combineert afzonderlijke productieprocessen in een enkele flexibele lijn. De manier waarop het systeem is ontworpen en gestructureerd maakt een grotere kostenefficiëntie en flexibiliteit bij de produktie van onderdelen mogelijk en is uitstekend geschikt voor zowel kleine partijen als serieproductie. Het modulaire systeem maakt het mogelijk het project op te bouwen en te structureren volgens de specifieke eisen van het systeem waarin het geïnstalleerd wordt. In het geval van het bedrijf in Veneto werd als configuratie gekozen om (voorlopig) het fiber lasersnijsysteem te ondersteunen: 12 opslagunits, elk modulair en iets minder dan 6 m hoog, met maximaal 24 cassettes (zodat in elke cassette 3 ton materiaal of gestapelde onderdelen kan worden opgeslagen). Dit geeft 288 theoretische cassettes, tegen de 150 die nu gebruikt worden. De voornaamste kracht van het systeem is de mogelijkheid om het in de loop van de tijd aan te passen aan veranderende productiebehoeften: cellen, afzonderlijke machines, werkstations kunnen allemaal worden aangepast, veranderd of toegevoegd, en de opslagcapaciteit kan verder worden uitgebreid.

Dankzij het Night Train FMS van Prima Power kon Astra het beheer van grondstoffen structureren, maar ook vloerruimte vrijmaken en het lasersnijproces en de productielijn in het algemeen efficiënter maken.

De doeltreffendheid en de waarde van de investering,” merkt Peruzzetto op, “lieten niet lang op zich wachten. In feite is in de eerste maand na de ingebruikneming de laserproductie al bijna verdubbeld. En last but not least bespaarden we ook vloerruimte

Ben je op zoek naar een soortgelijke oplossing voor je bedrijf? Hier kun je het vinden

BCe Buigcentrum

PANEELBUIGMACHINE

Flexibiliteit tot je dienst. Semi-automatische paneelbuigmachine die flexibiliteit en productiviteit combineert

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

Night Train FMS®

FLEXIBELE PRODUCTIESYSTEMEN