Порядок и эффективность повышают производительность от первого реза до готового изделия

Компания Astra была основана чуть менее тридцати лет назад благодаря влечению к инновациям, которое принесло плоды спустя всего несколько лет: нержавеющая сталь стала технологическим материалом будущего.

Сегодня обработку и придание формы стали выполняет производительная эффективная система, в которой абсолютно все рабочие операции от лазерной резки, пробивки, гибки, изготовления панелей вплоть до автоматического складирования (главного процесса) осуществляет оборудование Prima Power.

Компания Astra специализируется на проектировании и изготовлении металлопродукции начиная промежуточными и заканчивая готовыми изделиями в основном из нержавеющей стали. С момента учреждения в 1991 году компания всегда стремилась соответствовать самым строгим требованиям качества, следуя прогнозу основателя Руди Перуццетто, который понял, что нержавеющая сталь станет технологическим материалом будущего. Исходя из этого сценария ресурсы и усилия были немедленно направлены в такие требовательные отрасли, как здравоохранение и фармакология, а в 1997 году произошло первое расширение производства. В том же году также началось сотрудничество с крупной транснациональной группой компаний Electrolux Professional, мировым лидером в области профессиональной бытовой техники и оборудования, и Astra стала ее сертифицированным поставщиком. Компания Astra продолжает обслуживать сектор профессиональной техники, производя и поставляя модульные, промежуточные и готовые изделия, используемые в крупных профессиональных установках, а также решения для стирки, готовки и охлаждения. Это эффективная совместная работа, в рамках которой удовлетворенность клиентов не сводится к превосходному соотношению цены и качества и за которую Astra ценят и уважают даже сторонние компании в области строительства.

«Значимые результаты, достигнутые в ходе нашей деятельности, — говорит владелец Руди Перуццетто, — позволили нам еще больше увеличить производственные мощности. На сегодня мы имеем 3 завода в коммуне Сан-Поло-ди-Пьяве, провинция Тревизо, Италия, с общей площадью закрытых помещений 6000 кв. м и такой площадью открытых пространств».

Расширение компании всегда шло в ногу с присущим ей стремлением к инновациям, питаемым на протяжении всего времени непоколебимым идеалом устойчивого развития (например, электроснабжение нового склада осуществляется за счет возобновляемых источников энергии — специальной фотоэлектрической системы). Особое внимание к окружающей среде проявляется также в постепенной замене всего парка машин все более функциональными и экологичными моделями. Именно этот парк сегодня обеспечивает высокую производительность и эффективность технологических процессов от лазерной резки, пробивки, гибки, изготовления панелей вплоть до автоматического складирования осуществляет оборудование Prima Power, машиностроительным подразделением группы компаний Prima Industrie. Наши последние приобретения в хронологическом порядке: гибочный центр BCe 2720 и автоматическая система хранения ГПС Night Train, укомплектованная погрузочно-разгрузочным роботом LU6 для обслуживания систем лазерной резки, которые были установлены в начале 2020 года.

От небольших партий к массовому производству

В настоящее время компания Astra поставляет продукцию для здравоохранения и фармакологии, крупных объектов и военно-морских сил. Лабиринтный фильтр Sabik для промышленных вытяжек является образцовым примером продукции компании, а также эталоном изобретательности, простоты и эффективности. Этот фильтр, придуманный и созданный самим Руди Перуццетто, демонстрирует ноу-хау и способность компании снабжать клиентов готовой продукцией, которая насчитывает бесчисленное множество наименований изделий из нержавеющей и оцинкованной стали, алюминия и меди, включая цилиндрические подъемники для блюд, подъемники для подносов, тележки для официантов.

«Около 80 % сырья — нержавеющая сталь, — рассказывает Перуццетто. — Обычно мы работаем с листами толщиной 5–6 мм, хотя имеющееся оборудование позволяет нам использовать листы толще 10 мм. Этого с лихвой хватает для всей цепочки поставок от промежуточных до готовых изделий. Управление сотней, десятком или всего одной деталью осуществляется с той же легкостью, что управление тысячами деталей».

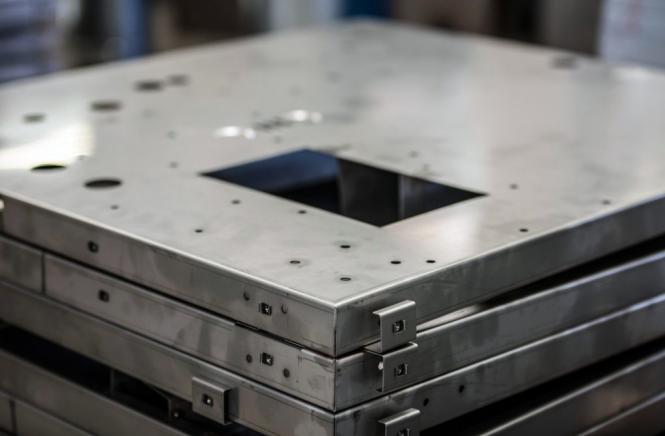

При этом первый производственный прорыв Astra произошел более десяти лет назад и был связан с приобретением первой комбинированной установки пробивки и гильотинной резки SG8 1530 у тогдашней компании Finn Power. Такое объединение функций в одной установке более чем в три раза увеличило объем обрабатываемого листового металла по сравнению с предшествующим периодом. Другой решающий шаг был сделан около десяти лет назад с внедрением высокопроизводительной системы двухмерной лазерной резки Platino, оснащенной волоконным лазером мощностью 3 кВт и укомплектованной роботом LST для укладки паллет и штабелирования с целью последующего автоматического забора заготовок электрическим панелегибом EP 1030. Как уже упоминалось, в рамках модернизации существующей системы всего несколько месяцев назад был установлен панелегиб BCe 2720 с автоматической системой хранения ГПС Night Train, включающей погрузочно-разгрузочный робот LU6 для обслуживания систем лазерной резки.

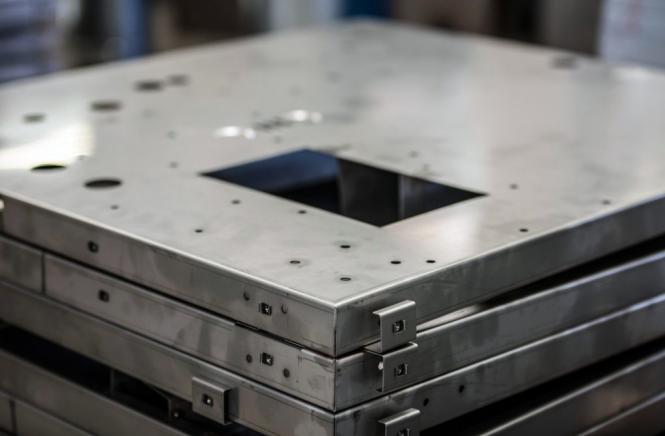

Высокоадаптивный гибочный центр с постоянной производительностью

Гибочный центр BCe производства Prima Power — это идеальное решение для компаний, которые подобно Astra, изготавливают единичные детали, небольшие или крупные партии изделий. Фактически, этот панелегиб сочетает в себе хорошо известные преимущества пресса Express Bender (адаптируемость, точность и высокое качество) с высокой производительностью в полуавтоматическом режиме, при этом всегда находится в рабочем состоянии благодаря загрузочно-разгрузочному столу LUT, выполняющему загрузку заготовок и выгрузку деталей в кратчайшие сроки. Заготовки, которые неудобно транспортировать с помощью автоматических систем загрузки, можно подавать вручную. Это делает возможным изготовление длинных и широких деталей со сквозными отверстиями и с большими глухими отверстиями. Сервоэлектрический гибочный центр BCe 2720 с 8 независимыми двигателями и несколькими осями с УЧПУ позволяет обрабатывать стальные листы толщиной от 0,5 до 3,2 мм (нержавеющую сталь толщиной до 2,2 мм) и алюминиевые листы толщиной до 4 мм. Замена предыдущей системы позволила компании увеличить как максимальную длину заготовок с 2250 до 2750 мм и повысить уровень автоматизации технологических процессов. Система вспомогательных пуансонов AUT также получила высокие оценки, так как она помогает выполнять определенные операции гибки, убедительно демонстрирующие адаптируемость станка.

«Принятие решения приобрести новый более производительный панелегиб, — объясняет Перуццетто, — было продиктовано сознательным убеждением и опытом последнего десятилетия, который показал, насколько сложно высококвалифицированных специалистов, в данном случае в вопросах панелегибочного оборудования. Нехватка квалифицированных кадров порой может поставить под угрозу видение будущего компании или, по крайней мере, изменить стратегию ее развития. Поэтому я решил сосредоточиться на другой технологии гибки, при которой в основе производительности лежат программирование и автоматизация. На первый взгляд, гибочный станок, несомненно, проще программировать, потому что это оборудование более известно и благодаря своим характеристикам способно обрабатывать заготовки, с которыми не справится панелегиб. Однако понимание особенностей продукции и способность проектировать детали, так чтобы их можно было изготавливать на панелегибе, позволили нам получить большие преимущества с точки зрения затрат времени и использования оснастки для обеспечения ожидаемого качества.

Новое технологическое оборудование значительно повысило производственный потенциал компании, так что теперь мы можем выполнять более крупные детали.

Эффективность технологических процессов начинается с управления материальными ресурсами.

Как уже отмечалось, компания Astra внедрила новую автоматическую систему хранения Night Train, укомплектованную погрузочно-разгрузочным роботом LU6 для обслуживания систем лазерной резки, также производства Prima Power. Владельцы приняли решение инвестировать в это оборудование, чтобы оптимизировать управление листовым металлом, оборот которого уже превышал 100 000 килограммов в месяц, т.е. около 200 поддонов, находящихся в состоянии непрерывной сортировки и ротации.

«Это слишком большие объемы с точки зрения эффективности, — говорит Перуццетто, — по сравнению с ресурсами, необходимыми для поиска и закупки сырья для лазерной резки, и динамикой рынка, на которую мы должны реагировать с максимальной гибкостью».

Новая автоматическая система хранения связывается с программным обеспечением для внутрифирменного управления и отслеживает все движение материалов с точки зрения Индустрии 4.0. Другими словами сразу после загрузки листа его статус обновляется в режиме реального времени, при этом управляющее ПО каждый час синхронизирует данные о фактическом наличии и эффективно устраняет любые ошибки. Следует учитывать, что обширный список клиентов компании подразумевает необходимость координации множества разноформатных листовых заготовок, часто нестандартных, и влечет за собой множество сложностей.

«Нам не потребовалось много времени, чтобы оценить эффективность и ценность инвестиций, — замечает Перуццетто. — За первый месяц после ввода в эксплуатацию объемы лазерной обработки почти удвоились, в то же время сократилось время простоя из-за улучшения управления сырьем. Таким образом, потребность в упорядочивании и контроле материальных ресурсов повлекла за собой дополнительные косвенные выгоды. И последнее, но не менее важное: мы также освободили площадь, которая ранее была занята различными поддонами с транспортируемыми либо ожидающими обработки листовыми заготовками».

Благодаря системе штабелирования и загрузочно-разгрузочному роботу новая ГПС Prima Power также может манипулировать предварительно разделенными заготовками, которые в дальнейшем могут обрабатываться по мере необходимости.

«Этап раскроя также был рационализирован, — добавляет Перуццетто, — поскольку новая методология позволяет включать в одну партию детали, которые не имеют непосредственного отношения к заказу, но могут временно храниться в кассете в любой имеющейся тележке, что еще больше повышает эффективность. Короче говоря, автоматизированное хранилище стало пульсирующим сердцем нашего технологического процесса. Эта технология позволяет нам осуществлять непрерывные процессы, не требующие надзора».

Лучше работать, чтобы больше производить

Помимо оборудования Prima Power, парк станков Astra включает листогибочные прессы, сварочные и очистные камеры, а также установки для дробеструйной обработки других производителей и позволяет жестко задать рамки производственного процесса, а затем тщательно его контролировать. Передовое производство возникает, когда высококвалифицированный персонал получает доступ к прорывным технологиям, позволяющим сократить время выполнения операций и улучшить эксплуатационные характеристики, которые при необходимости могут быть доведены до совершенства.

«При таком подходе, — заключает Перуццетто, — недавние дополнения привели к повышению производительности и эффективности в отсутствие расширения штата. Благодаря новой гибкой производственной системе Night Train мы теперь можем планировать безлюдное производство на 3 смены вперед, сортируя заготовки в конце смены таким образом, чтобы они были готовы к дальнейшей обработке. Моя цель состоит в автоматизации всего, что возможно, чтобы улучшить работу персонала, одновременно увеличивая наши производственные мощности».

Стремление к повышению эффективности и конкурентоспособности находит отражение в новых разрабатываемых проектах, реализация которых в будущем потребует подключения к автоматическому хранилищу других систем.

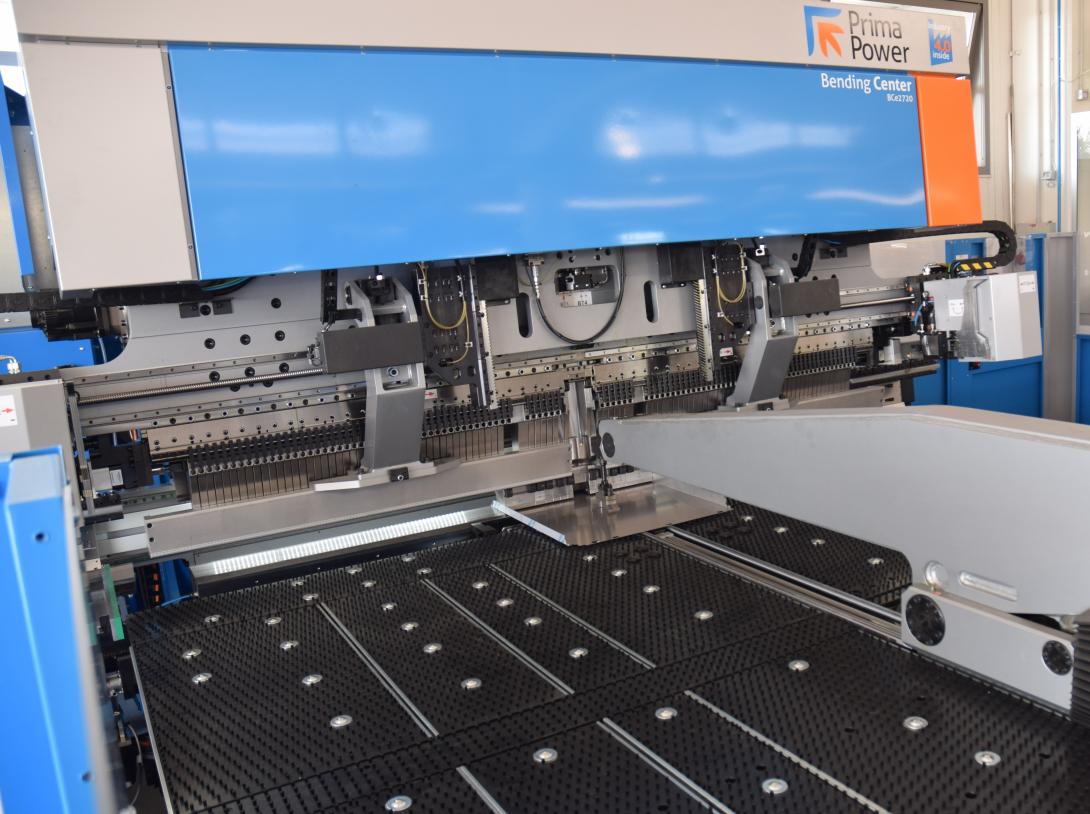

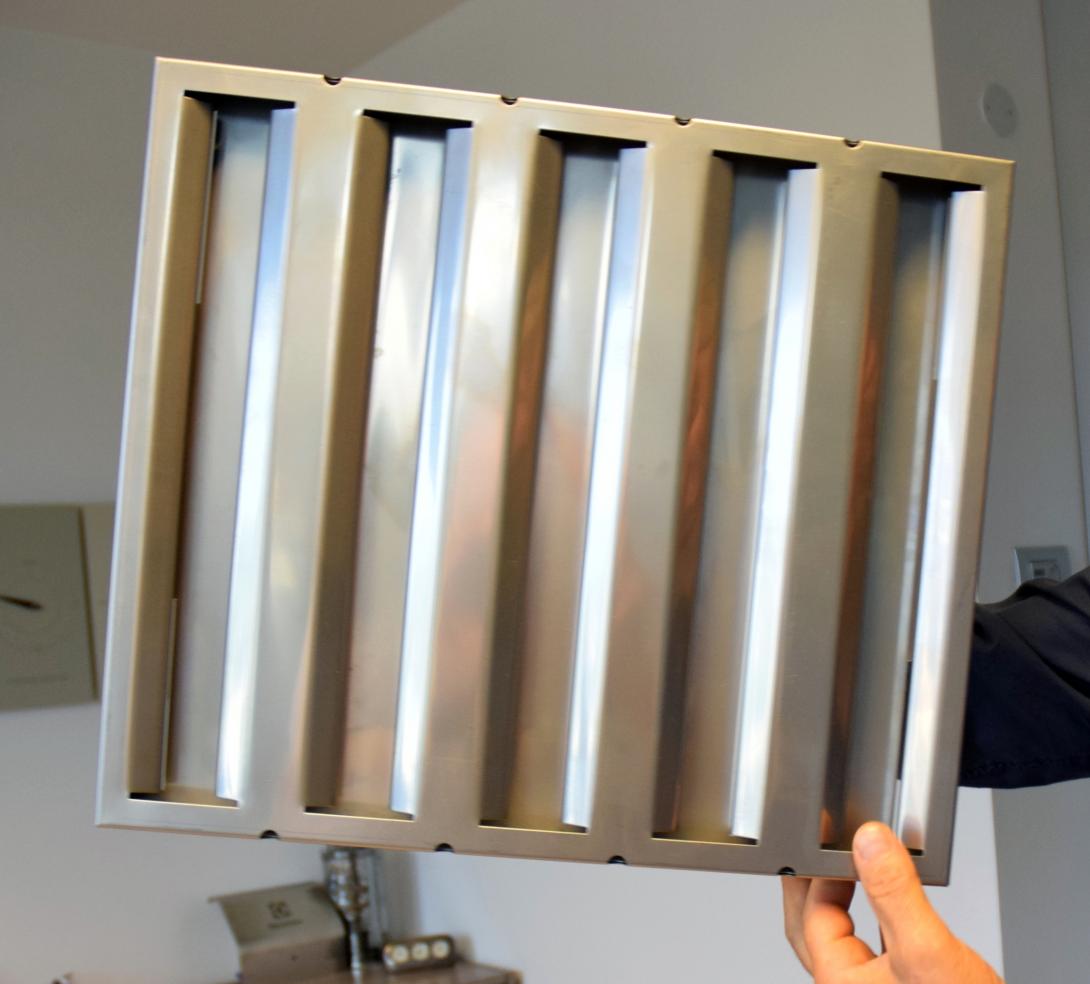

Фильтры для вытяжек, к которым предъявляют большие запросы

Для изготовления фильтров Sabik, предназначенных для промышленных вытяжек, компания Astra использует только чистую нержавеющую сталь 304 2B 6/10. Эти фильтры имеют малые отверстия, которые обеспечивают оптимальное прохождение паров, конденсацию и удаление загрязняющих веществ, задерживая крупные молекулы, в частности молекулы жира. Благодаря применению простых законов физики специальная конструкция фильтра сводит использование пылесборника к минимуму. Система более широких колпаков, имеющих внутренний угол 141°/90°, и другие конструктивные особенности позволяют увеличить производительность и одновременно снизить мощность всасывания, что ведет к значительному уменьшению эксплуатационных расходов. Усовершенствованная, но очень простая система также облегчает очистку и техническое обслуживание, гарантируя более длительный срок службы и неизменно высокую производительность. Точность обработки и эстетичный вид обеспечивает совершенство технологического процесса, в основе которого лежат технологии Prima Power и соблюдаемая персоналом Astra методика выполнения работ, создающие эффект синергии и делающие фильтры Sabik уникальными в своем роде.

Для изготовления фильтров Sabik разработки и производства компании Astra используется только чистая нержавеющая сталь 304 2B 6/10.

Автоматизация благодаря адаптируемости или наоборот

Гибкая производственная система Night Train от Prima Power автоматизирует управление заготовками и соответствующей информацией, объединяя отдельные технологические процессы в единую адаптивную линию. Принцип устройства и работы системы обеспечивают большую экономичность и адаптируемость производства, поэтому она идеально подходит как для мелкосерийного, так и для массового производства. Модульная конструкция позволяет создавать и структурировать проект в соответствии с конкретными требованиями имеющейся системы производства. В случае компании из региона Венето выбранная конфигурация для обслуживания системы волоконной лазерной резки на данный момент включает 12 ячеек хранения. Высота каждого модуля составляет почти 6 м, а вместимость — 24 кассет, это позволяет хранить 3 тонны сырья или заготовок в виде кассет. Теоретически количество кассет можно увеличить со 150 используемых в настоящее время до 288. Основным преимуществом системы является способность со временем адаптироваться к меняющимся производственным потребностям: модернизировать, заменить или добавить ячейки, отдельные машины, рабочие станции, а также увеличить вместимость хранилища.

Гибкая производственная система Night Train от Prima Power позволила компании Astra организовать сырье, освободить производственные площади и повысить эффективность лазерной резки и всей производственной линии в целом.

«Нам не потребовалось много времени, чтобы оценить эффективность и ценность инвестиций, — замечает Перуццетто. — За первый месяц после ввода в эксплуатацию объемы лазерной обработки почти удвоились. И последнее, но не менее важное: мы также освободили площадь».

Вы ищете аналогичное решение для вашей компании? Найдите его здесь

Автоматический панелегиб серии BCe

ПАНЕЛЕГИБЫ

В вашем распоряжении автоматический панелегиб с полуавтоматической загрузкой и выгрузкой.

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

Автоматическая система Night Train FMS®

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ