Ordnung und Effizienz steigern die Produktivität, vom ersten Schnitt bis zum fertigen Produkt

Die Gründung von Astra vor knapp dreißig Jahren war das Ergebnis eines innovativen Instinkts, der sich schon nach wenigen Jahren als erfolgreich erwies: Edelstahl würde das technologische Material der Zukunft sein.

Heute wird er von einem produktiven und effizienten System bearbeitet und geformt, in dem jede der Betriebsphasen, vom Laserschneiden, Stanzen, Biegen, Verkleiden bis hin zur automatischen Lagerung (das Herzstück des Prozesses) von Prima Power übernommen wird.

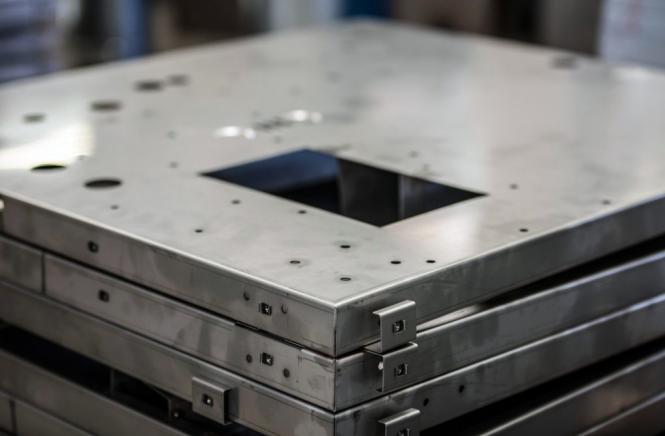

Astra hat sich auf die Konstruktion und Verarbeitung von Metallbau spezialisiert und produziert hauptsächlich Komponenten aus rostfreiem Stahl, vom Halbzeug bis zum Fertigprodukt. Seit der Gründung im Jahr 1991 ist das Unternehmen stets bestrebt, den höchsten Qualitätsanforderungen gerecht zu werden. Dabei folgt es der Weitsicht seines Gründers Rudy Peruzzetto. Er erkannte, dass Edelstahl das technologische Material der Zukunft sein würde. Auf dieser Basis wurden Ressourcen und Fähigkeiten sofort auf anspruchsvolle Sektoren wie die Krankenhaus- und Pharmaindustrie ausgerichtet, und 1997 wurde die Produktion zum ersten Mal erweitert. Im selben Jahr begann auch die Partnerschaft mit dem großen multinationalen Konzern Electrolux Professional, einem weltweit führenden Hersteller von Haushaltsgeräten und Geräten für den professionellen Einsatz, für den Astra ebenfalls ein zertifizierter Lieferant wurde. Und gerade den professionellen Sektor bedient sie weiterhin durch die Produktion und Lieferung von modularen, halbfertigen und fertigen Produkten, die in großen professionellen Installationen oder Wasch-, Koch- und Kühllösungen eingesetzt werden. Dies ist eine effektive Zusammenarbeit, bei der die Kundenzufriedenheit über das hervorragende Qualitäts-/Preisverhältnis hinausgeht und für die das Unternehmen auch im Bereich des Fremdfertigung anerkannt und respektiert wird.

„Die beachtlichen Betriebsergebnisse, die wir erzielt haben“, sagt Inhaber Rudy Peruzzetto, „haben es uns ermöglicht, unsere Produktionskapazität weiter auszubauen, so dass wir heute über 6.000 m² Hallenfläche und ebenso viel Außenfläche verfügen, die sich auf drei Werke in San Polo di Piave in der Provinz Treviso verteilen.“

Die Expansion des Unternehmens verlief immer parallel zu seiner inhärenten Tendenz zur Innovation, die im Laufe der Zeit durch das starke Ideal der nachhaltigen Entwicklung unterstützt wurde (zum Beispiel wird das neue Lagerhaus über eine eigene Photovoltaikanlage als erneuerbare Energiequelle betrieben). Unsere Fürsorge für die Umwelt zeigt sich auch durch den schrittweisen Austausch des gesamten Maschinenparks durch immer funktionellere und umweltfreundlichere Modelle. Genau dieser Maschinenpark sorgt heute für einen leistungsstarken und effizienten Produktionsprozess, bei dem alle Technologien, vom Laserschneiden über das Stanzen, Biegen, Verkleiden bis hin zum automatischen Lagersystem, von Prima Power, der Maschinenabteilung der Prima Industrie Group, geliefert werden. Darunter waren die jüngsten Ergänzungen in chronologischer Reihenfolge: das neue Biegezentrum BCe 2720 und das automatische Lagersystem Night Train FMS komplett mit Be-/Entladeroboter LU6 zur Unterstützung des Laserschneidens (diese Systeme wurden Anfang 2020 installiert).

Von Kleinserien bis zur Serienfertigung

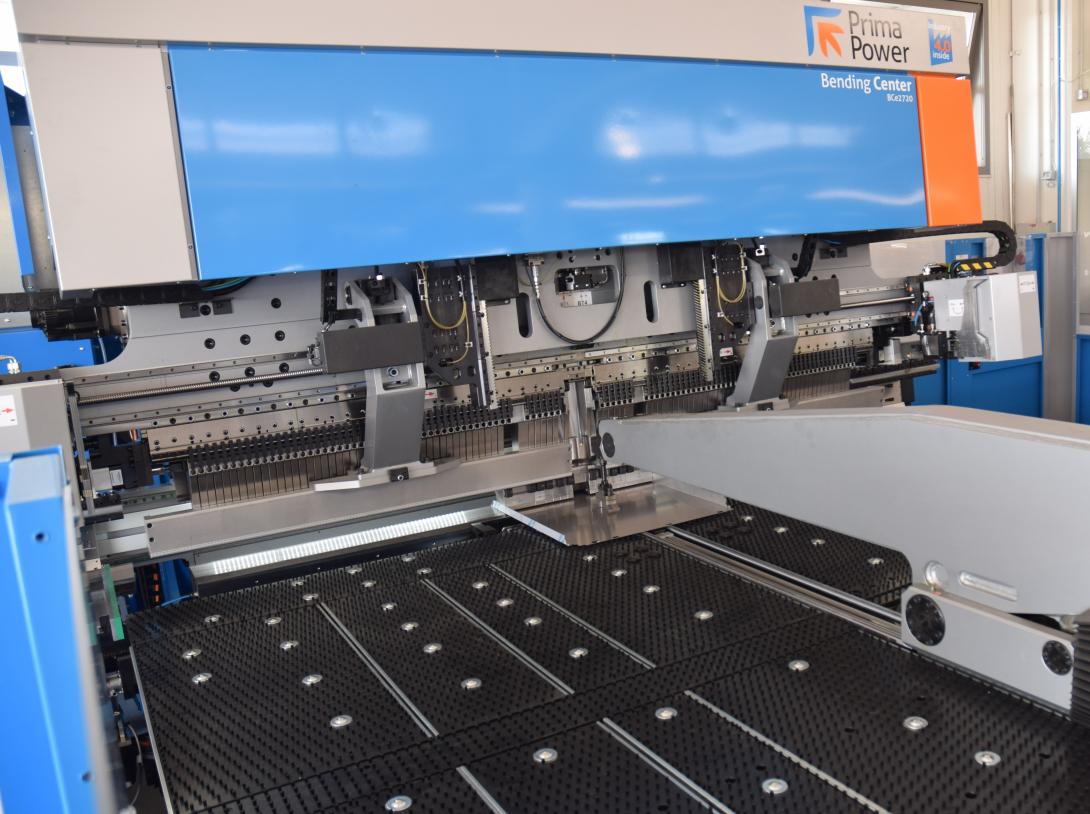

Heute arbeitet Astra vor allem für den Krankenhaus-/Pharmabereich, aber auch für Großanlagen und den Marinesektor. Der Labyrinthfilter für Sabik-Industriehauben ist ein eigenes Produkt sowie ein Maßstab für Einfallsreichtum, Einfachheit und Effizienz (von Rudy Peruzzetto selbst erdacht und geschaffen), das das Know-how und die Fähigkeit des Unternehmens unter Beweis stellt, den Kunden bei der Herstellung eines Endprodukts zu unterstützen, wie unzählige andere Artikel (Platten- und Tabletthebezylinder, Servicewagen usw.) aus Edelstahl, aber auch aus verzinktem Stahl, Aluminium oder Kupfer.

„Etwa 80% von dem, was wir verarbeiten, ist Edelstahl“, spezifiziert Peruzzetto, „und wir arbeiten normalerweise mit Stärken bis zu 5 - 6 mm, obwohl unsere Anlage es uns erlaubt, auch über 10 mm zu verarbeiten, was die gesamte Lieferkette abdeckt, vom Halbzeug bis zum Fertigprodukt. Wir sind in der Lage, 1, 10 oder 100 Stück mit der gleichen Flexibilität zu verwalten viele Tausend Stück.“

In dieser Hinsicht erfolgte der erste Produktionsdurchbruch im Unternehmen vor über einem Jahrzehnt mit dem Kauf der ersten kombinierten Stanzmaschine, einer SG8 1530 mit Winkelschere, von der damaligen Finn Power. Durch diese Integration wurde die bis dahin verarbeitbare Blechmenge mehr als verdreifacht. Ein weiterer entscheidender Schritt wurde vor etwa einem Jahrzehnt mit der Einführung einer Hochleistungs-Laserschneidanlage, einem Prima Power 2D Faserlaser, einem 3 kW Platino komplett mit LST Palettier-/Stapelroboter zur automatischen Teileauswahl und einer elektrischen Blechbiegemaschine EP 1030 unternommen. Wie bereits erwähnt, erfolgte die jüngste Installation der Blechbiegemaschine BCe 2720 erst vor wenigen Monaten als Upgrade des vorherigen Systems, zusammen mit dem automatischen Lagersystem Night Train FMS, das einen Be-/Entladeroboter LU6 zur Unterstützung des Laserschneidens umfasst.

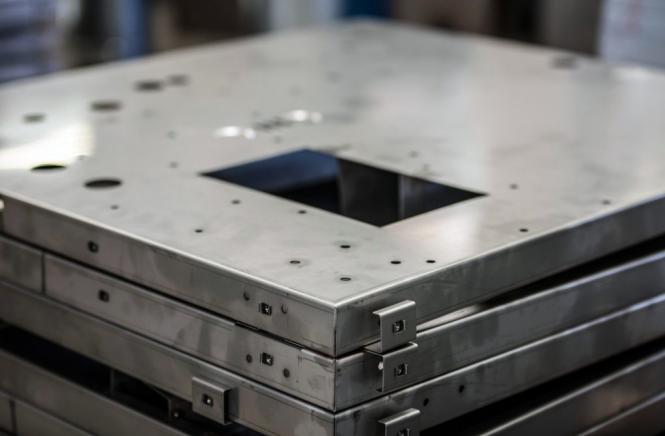

Hochflexibles Biegezentrum mit gleicher Produktivität

Das Biegezentrum BCe von Prima Power bietet die ideale Lösung für alle, die wie Astra mit Einzelstücken, Kleinserien oder Massenproduktion zu tun haben. In der Tat zielt diese Blechbiegemaschine darauf ab, die bekannten Vorteile des Produkts „Paneel“, d.h. Flexibilität, Präzision und hohe Qualität mit einem halbautomatischen, aber hochproduktiven Prozess zu kombinieren, bei dem die Maschine dank des LUT-Belade- und Entladetischs, der das Be- und Entladen von Teilen während des Betriebs ermöglicht, ununterbrochen in Betrieb ist. Die manuelle Beschickung ermöglicht auch das Biegen von Teilen, die über automatische Ladesysteme nicht einfach transportiert werden können. Die Herstellung von vollperforierten Teilen, langen oder breiten Formen oder auch Teilen mit größeren inneren Öffnungen wird damit in allen Produktionsschritten möglich. Servoelektrisch und mit 8 unabhängigen Motoren und mehreren CNC-Achsen ausgestattet, ermöglicht die BCe 2720 die Bearbeitung von Stahlstärken von 0,5 bis 3,2 mm (bis 2,2 mm bei Edelstahl und bis 4 mm bei Aluminium). Dadurch konnte sowohl die maximale Biegelänge des bisherigen Systems von 2.250 mm auf jetzt 2.750 mm erhöht als auch der Grad der Prozessautomatisierung gesteigert werden. Auch das AUT-System (Auxiliary Upper Tools) wird sehr geschätzt. Hierbei handelt es sich um ein System von oberen Hilfswerkzeugen, die bei der Ausführung bestimmter Biegungen helfen und die Flexibilität der Maschine weiter demonstrieren.

„Unsere Entscheidung für eine neue und leistungsstärkere Blechbiegemaschine“, erklärt Peruzzetto, „basiert auf unserer bewussten Überzeugung und Erfahrung der letzten zehn Jahre, wie schwierig es ist, speziell qualifiziertes Personal zu finden, in diesem Fall für Blechbiegemaschinen. Dieser Fachkräftemangel kann mitunter die Zukunftsvision des Unternehmens gefährden oder zumindest seinen Wachstumspfad verändern. Deshalb habe ich mich für eine andere Biegetechnik entschieden, bei der Programmierung und Automatisierung die Grundlage der Produktivität sind. Auf den ersten Blick ist die Biegemaschine sicherlich einfacher zu programmieren, da es sich um eine bekanntere Technologie handelt und Sie aufgrund ihrer Eigenschaften sogar Teile bearbeiten können, die mit einer Blechbiegemaschine nicht möglich wären. Aber die Identifizierung des richtigen Produkts und die Fähigkeit unserer Konstruktion, bestimmte Teile so anzupassen, dass sie auf dieser Maschine verarbeitet werden können, haben uns große Vorteile in Bezug auf die Ausführungszeit und die Werkzeugausstattung verschafft, um die erwartete Qualität zu erreichen."

Diese technologische Ausstattung hat das Produktionspotenzial des Unternehmens erheblich erweitert, das nun größere Formate verarbeiten kann.

Prozesseffizienz beginnt (auch) bei der Handhabung des Rohmaterials

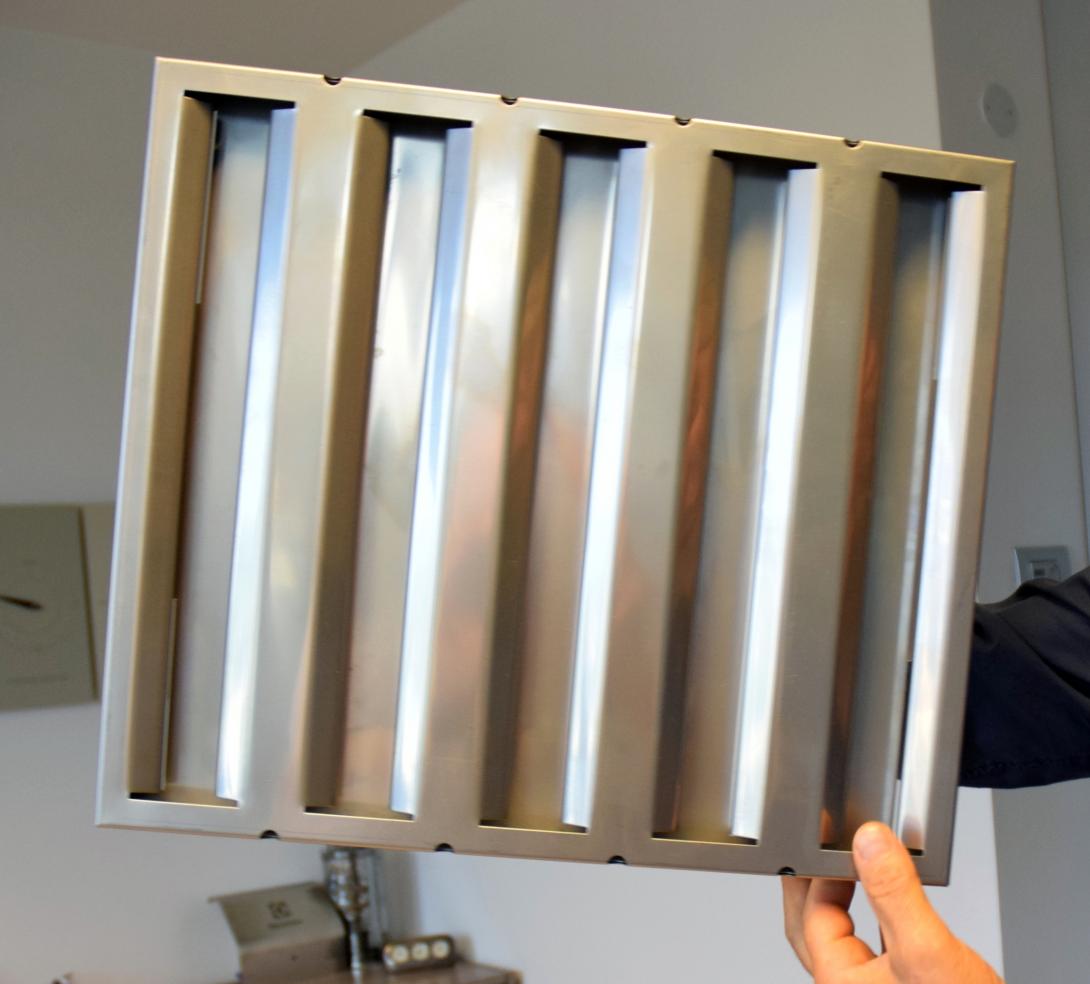

Wie bereits hervorgehoben, integrierte Astra auch das neue automatische Lagersystem Night Train FMS, komplett mit LU6 Be-/Entladeroboter zur Unterstützung des Laserschneidens. Dieses wurde auch von Prima Power geliefert. Die Eigentümer entschieden sich für diese Investition, um die Handhabung von Blech zu optimieren, das seit einiger Zeit 100.000 Kilogramm pro Monat übersteigt, was etwa 200 Paletten in ständiger Sortierung und Umschlag entspricht.

„Das ist eine zu große Menge in Bezug auf die Effizienz“, sagt Peruzzetto, „verglichen mit den Ressourcen, die für die Lokalisierung und die Beschaffung des Rohmaterials für das Laserschneiden erforderlich sind, sowie der betrieblichen Dynamik, auf die wir mit maximaler Flexibilität reagieren müssen.“

Das neue automatische Lagersystem wurde mit der internen Verwaltungssoftware verknüpft und verfolgt alle Bewegungen unter dem Gesichtspunkt 4.0. Mit anderen Worten: Sobald das Blech geladen ist, wird seine Verfügbarkeit in Echtzeit aktualisiert, wobei alle Fehler effektiv beseitigt werden und die tatsächliche Anwesenheit jede Stunde mit der Verwaltungssoftware synchronisiert wird. Dabei ist zu berücksichtigen, dass das große Kundenportfolio des Unternehmens die Notwendigkeit mit sich bringt, eine Vielzahl von unterschiedlichen Blechformaten zu koordinieren, von denen viele nicht standardisiert sind und viele Feinheiten mit sich bringen.

„Die Effektivität und der Wert der Investition“, bemerkt Peruzzetto, „zeigten sich schon nach kurzer Zeit. Tatsächlich hat sich die Laserproduktion im ersten Monat nach der Inbetriebnahme bereits fast verdoppelt, während gleichzeitig die Ausfallzeiten aufgrund der Rohstoffverwaltung minimiert wurden. Die Notwendigkeit, Ordnung zu schaffen und das Material unter Kontrolle zu halten, brachte also zusätzliche indirekte Vorteile mit sich. Nicht zuletzt haben wir auch Bodenfläche eingespart, die vorher durch die verschiedenen Paletten mit Blechen belegt war, die entweder transportiert wurden oder auf ihre Bearbeitung warteten.“

Dank des Be-/Entladeroboters und des Stapelsystems kann die neue Prima Power FMS auch mit vorgeschnittenen Halbfertigprodukten beschickt werden, die dann je nach Bedarf weiterverarbeitet werden können.

„Auch die Verschachtelungsphase wurde verbessert“, fügt Peruzzetto hinzu, „denn die neue Methodik erlaubt es, im gleichen Los zu schneidende Teile aufzunehmen, die nicht unbedingt für den Auftrag relevant sind, die aber in der Kassette (in dem jeweiligen Wagen) zwischengelagert werden können, was die Effizienz weiter optimiert. Kurz gesagt, die automatisierte Lagerung ist das schlagende Herz unseres internen Workflows geworden. Mit dieser Technologie können Sie sich auf kontinuierliche, unüberwachte Prozesse verlassen.“

Besser arbeiten, um mehr zu produzieren

Der Maschinenpark von Astra (zu dem neben den Prima Power-Maschinen auch andere Abkantpressen sowie Schweiß- und Reinigungszellen und Kugelstrahlanlagen gehören) ermöglicht es, den gesamten Fertigungsprozess abzubilden und genau zu überwachen. Die Exzellenz in der Produktion ergibt sich gerade aus der engen Zusammenarbeit zwischen der Professionalität des Fachpersonals und der Spitzentechnologie, die es ermöglicht, die Produktionszeiten zu verkürzen und die Arbeitsergebnisse zu verbessern und gegebenenfalls zu perfektionieren.

„In dieser Konstellation“,so Peruzzetto abschließend, „haben die jüngsten Ergänzungen eine Steigerung der Produktivität und Effizienz bei gleichbleibender Belegschaft bewirkt. Dank des neuen Night Train FMS können wir jetzt die bedienerlose Produktion über 3 Schichten planen und dabei die Teile sortieren, die am Ende der Schicht bereits gestapelt und zur Weiterverarbeitung bereit stehen. Mein Ziel ist es, die Automatisierung voranzutreiben, wo immer es möglich ist, um den Mitarbeitern eine bessere Arbeit zu ermöglichen und gleichzeitig unsere Produktionskapazität zu erhöhen.“

Dieses Streben nach mehr Effizienz und Wettbewerbsfähigkeit wird durch neue, in der Entwicklung befindliche Projekte bekräftigt, die in Zukunft weitere Systeme an das automatische Lager anschließen werden.

Haubenfilter für Anspruchsvolle

Die Sabik-Industriehaubenfilter werden exklusiv von Astra aus reinem Edelstahl 304 2B 6/10 entwickelt und hergestellt. Sie zeichnen sich durch feinere Details aus, die es ermöglichen, Dämpfe zu fördern, zu kondensieren und auf die geeignetste Weise auszustoßen, während substanziellere Elemente, wie z. B. Fette, aufgefangen werden. Die Struktur des Filters wurde speziell entwickelt, um den Einsatz der Entstaubungsanlage dank der Anwendung einfacher Physik zu minimieren. Ein System breiterer Sauggreifer, der Innenwinkel von 141°/90° und die Struktur ermöglichen eine reduzierte Saugleistung bei gleichzeitiger Erhöhung der aufgenommenen Kubikmeter pro Stunde. Auf diese Weise werden die Handhabungskosten drastisch reduziert. Dieses fortschrittliche und doch sehr einfache System erleichtert auch die Reinigung und Wartung und sorgt für eine längere Lebensdauer und gleichbleibend hohe Leistung. Präzision und Ästhetik werden sowohl durch die Qualität des Prozesses, in dem die Technologien von Prima Power zum Einsatz kommen, als auch durch die übliche Arbeitsmethodik der Astra-Mitarbeiter garantiert: Diese Synergie macht das Produkt einzigartig.

Sabik ist der exklusiv von Astra entwickelte und hergestellte Haubenfilter aus reinem Edelstahl 304 2B 6/10.

Automatisierung zusammen mit flexibler Produktion und umgekehrt

Das Night Train FMS von Prima Power automatisiert die Verwaltung von Materialien und zugehörigen Informationen und kombiniert einzelne Produktionsprozesse in einer einzigen flexiblen Linie. Die Art und Weise, wie das System konzipiert und strukturiert ist, ermöglicht eine höhere Kosteneffizienz und Flexibilität bei der Herstellung von Teilen und ist sowohl für die Kleinserien- als auch für die Serienproduktion perfekt geeignet. Das modulare System ermöglicht den Aufbau und die Strukturierung des Projekts entsprechend den spezifischen Anforderungen des Systems, in dem es installiert wird. Im Fall des Unternehmens aus Venetien entschied man sich für eine Konfiguration, die (vorerst) das Faserlaserschneidsystem unterstützt: 12 Lagereinheiten, jede modular und knapp 6 m hoch, mit maximal 24 Kassetten (so dass in jeder Kassette 3 Tonnen Material oder gestapelte Komponenten gelagert werden können). Dies ergibt 288 theoretische Kassetten, gegenüber den derzeit verwendeten 150. Die größte Stärke des Systems ist die Fähigkeit, sich im Laufe der Zeit an veränderte Produktionsanforderungen anzupassen: Zellen, einzelne Maschinen, Arbeitsstationen können alle modernisiert, geändert oder hinzugefügt werden, und die Lagerkapazität kann weiter ausgebaut werden.

Das Night Train FMS von Prima Power hat es Astra ermöglicht, die Verwaltung der Rohstoffe zu strukturieren, Flächen freizumachen und den Laserschneidprozess sowie die Produktionslinie insgesamt effizienter zu gestalten.

Die Effektivität und der Wert der Investition zeigten sich schnell. Tatsächlich hat sich die Laserproduktion im ersten Monat nach der Inbetriebnahme bereits fast verdoppelt. Nicht zuletzt haben wir auch Platz gespart.

Sie suchen eine ähnliche Lösung für Ihr Unternehmen? Finden Sie es hier

BCe Bending Centre

SCHWENKBIEGEMASCHINEN

Flexibilität zu ihren Diensten. Halbautomatische Blechbiegemaschine vereint Flexibilität und Produktivität

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

Night Train FMS®

FLEXIBLE FERTIGUNGSSYSTEME