DAV, Innovatoren aus Tradition

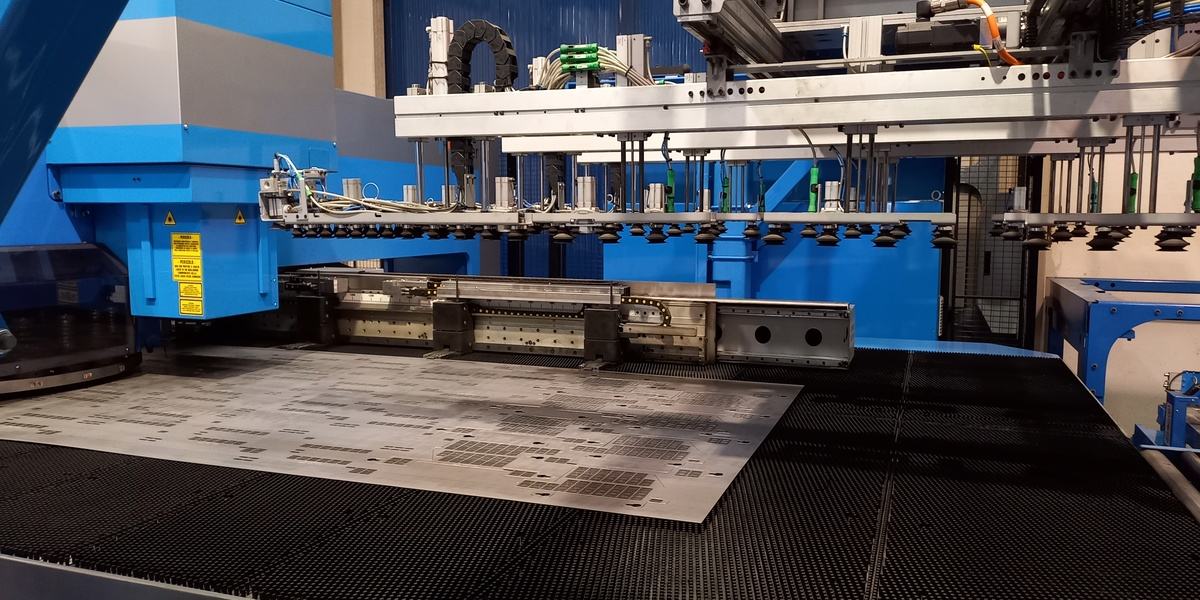

Industrie 4.0, bevor es die Definition überhaupt gab, und schon immer auf Investitionen in neue Technologien ausgerichtet, hat sich das Metallbau-Unternehmen DVA in Rho (Mailand) für eine hochautomatisierte Laser- und Stanzmaschine Combi Genius 1530 von Prima Power entschieden, um die Produktionseffizienz zu steigern und die Anzahl der Bearbeitungsvorgänge, die direkt auf der Maschine durchgeführt werden können, zu erweitern.

Sich vielen Sektoren zuzuwenden, kann dazu führen, dass man sich als Generalist präsentiert, der in der Lage ist, eine nützliche Dienstleistung für viele verschiedene Unternehmen anzubieten und zu erbringen.

Für DAV, ein 1969 von Angelo Vavassori gegründetes und heute von seinem Sohn Stefano und seinen Töchtern Barbara und Claudia geführtes Metallbau-Unternehmen in Rho (Mailand), besteht die ständige Herausforderung darin, sehr unterschiedliche Zielgruppen und Branchen mit Fachwissen und Technologien anzusprechen, die es ihnen ermöglichen, spezialisierte Dienstleistungen mit hohem Mehrwert anzubieten.

„DAV“, erklären Stefano und Barbara Vavassori, „ist ein multisektorales Unternehmen, weil es in der Lage ist, einen kompletten und spezialisierten Service für sehr unterschiedliche Unternehmen zu bieten (von der Automobilindustrie über die Pharmaindustrie bis hin zu Öl und Gas, Intralogistik und Eisenbahnunternehmen)."

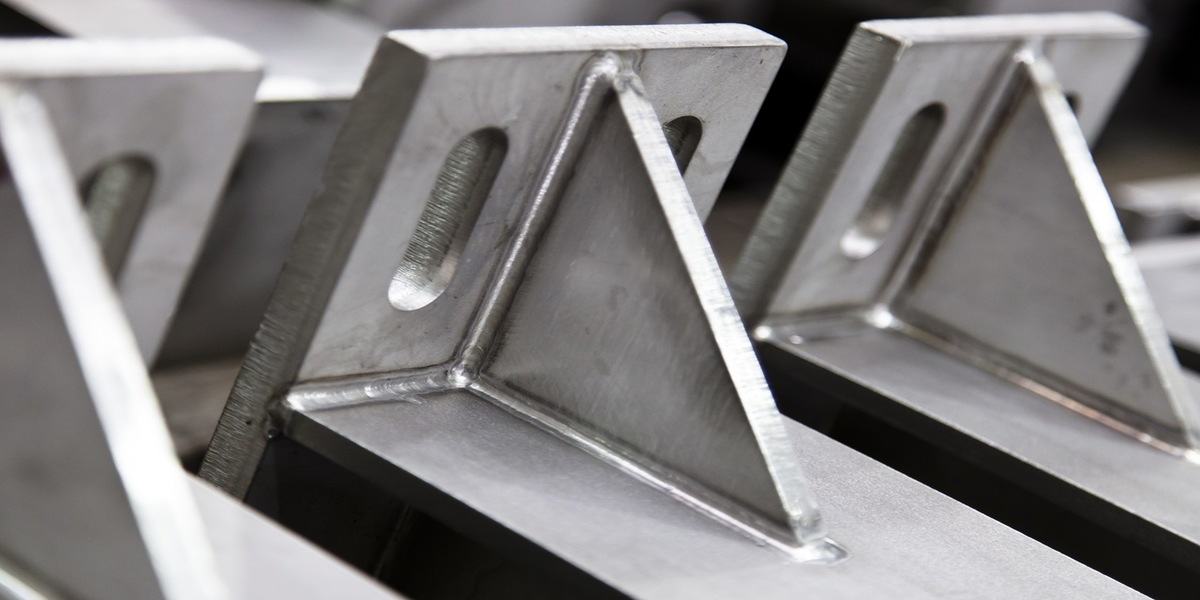

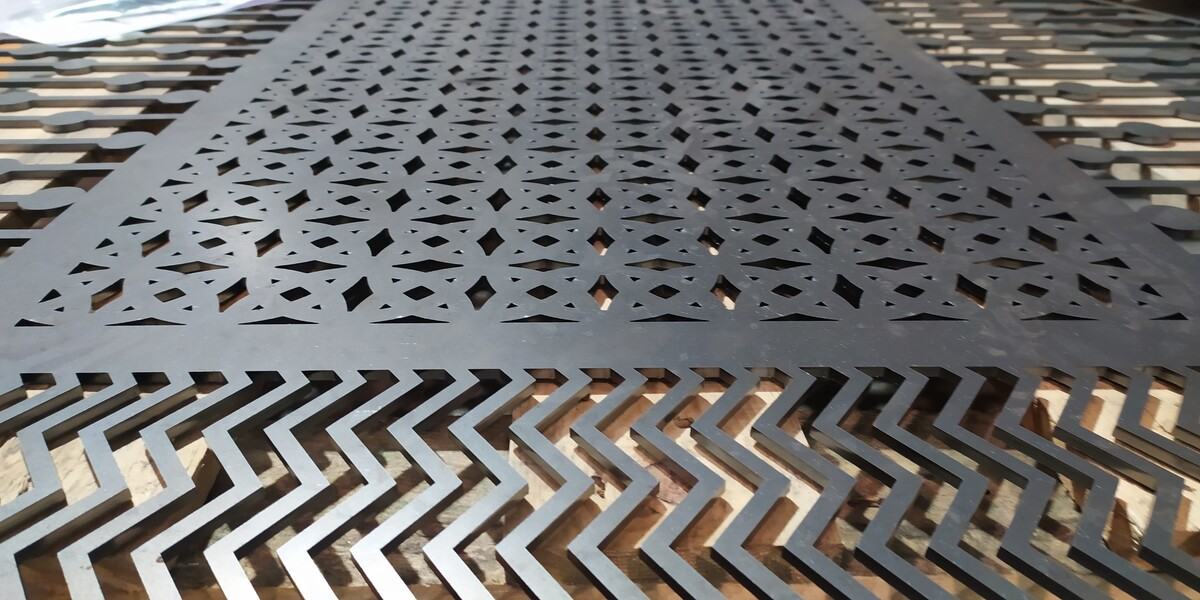

Als metallverarbeitendes Unternehmen haben wir ein umfangreiches Fachwissen entwickelt. Das Know-how unserer Mitarbeiter und modernste Technologien ermöglichen es uns, verschiedene Produkte durch Laserschneiden, Stanzen, Biegen, Schweißen, Lackieren und Montieren herzustellen - bei gleichzeitiger Optimierung von Zeit und Kosten für mehr Kundenzufriedenheit. Wir sind ein echter Partner für Metallbauarbeiten aus einer Hand.

“ DAV beschränkt sich nicht auf die Blechbearbeitung, sondern bietet auch spezifische Dienstleistungen an, die von den Kunden sehr geschätzt werden.

„Wir bieten eine umfassende Kundenbetreuung“, fährt Stefano Vavassori fort, „wir tragen zur Entwicklung von Konstruktionslösungen bei, um die Produkte des Kunden zu optimieren, wir schlagen Produktionsverbesserungen vor, wir erstellen technische Dokumentationen (Maßprotokolle, Schweißbücher, PPAP-Dokumentation, FMEA-Analysen und Zertifizierungen) und verfügen über eine Produktionsfläche von 15.000 m², um die Produkte entsprechend den Anforderungen unserer Kunden herzustellen und zu lagern.

Es ist uns wichtig zu betonen, dass DAV im Laufe der Zeit ein umfassendes Wissen über die Produkttypen seiner Kunden und die damit zusammenhängenden Fertigungsprobleme erworben hat, was es dem Unternehmen ermöglicht, in allen Bereichen wertvolle Unterstützung zu leisten.“

„Es ist nicht einfach, diese Horizontalität aufrechtzuerhalten", erklärt Barbara Vavassori, „es erfordert in der Tat das Engagement, technologisch immer auf dem neuesten Stand zu bleiben, um die Besonderheiten der verschiedenen Produkte zu verstehen und die spezifischen Qualifikationen für diesen Sektor zu erwerben. Aus diesem Grund investiert DAV viel in die technologische Innovation und in die Aufrechterhaltung eines hohen Qualifikationsniveaus, indem wir den Wissenstransfer von erfahrenen Mitarbeitern zu neuen Mitarbeitern durch gezielte Kurse und Schulungen am Arbeitsplatz erleichtern.“

Mit diesen Fähigkeiten präsentiert sich DAV nicht nur als echter Partner an der Seite des Kunden, sondern schafft auch einen positiven Kreislauf, in dem DAV und seine Kunden Fähigkeiten und Erfahrungen austauschen, die für Wachstum und Innovation nützlich sind.

INNOVATION IM DIENSTE DES KUNDEN

Ein charakteristisches Merkmal der unternehmerischen Geschichte von DAV ist die Bereitschaft, stets in innovative Technologien zu investieren, indem DAV im Voraus Lösungen für die Anforderungen seiner Kunden findet.

„Unser Vater“, erinnert sich Barbara Vavassori, „war in den 90er Jahren einer der ersten in der Lombardei, der eine Laserschneidmaschine kaufte: Innovation war für uns immer ein Unterscheidungsmerkmal, was sich auch in unserer Entscheidung zeigt, den Produktionsprozess und das Unternehmensmanagementsystem bereits 1999 an die Qualitätsnormen der ISO 9001 anzupassen und einige Jahre später in ein automatisches Blechlager zu investieren. Wir sprechen von einem Unternehmen, das die Integration und Vernetzung von Lager, Produktion und Konstruktion schon vor dem Aufkommen des Begriffs Industrie 4.0 abgeschlossen hat.“

„Bei DAV gab es bereits seit vielen Jahren Industrie 4.0 für die Laserschneidbearbeitung“, erklären die Inhaber. „Im Jahr 2005 wurden durch die Eigenentwicklung einer speziellen Software Bearbeitungspläne von der technischen Abteilung an die Lasermaschinen gesendet, und am Ende des Produktionsprozesses wurden alle Produktionsdaten automatisch vom Managementsystem erfasst, wodurch die Schneidzeiten, Mengen und Rohmaterialbestände aktualisiert wurden.“

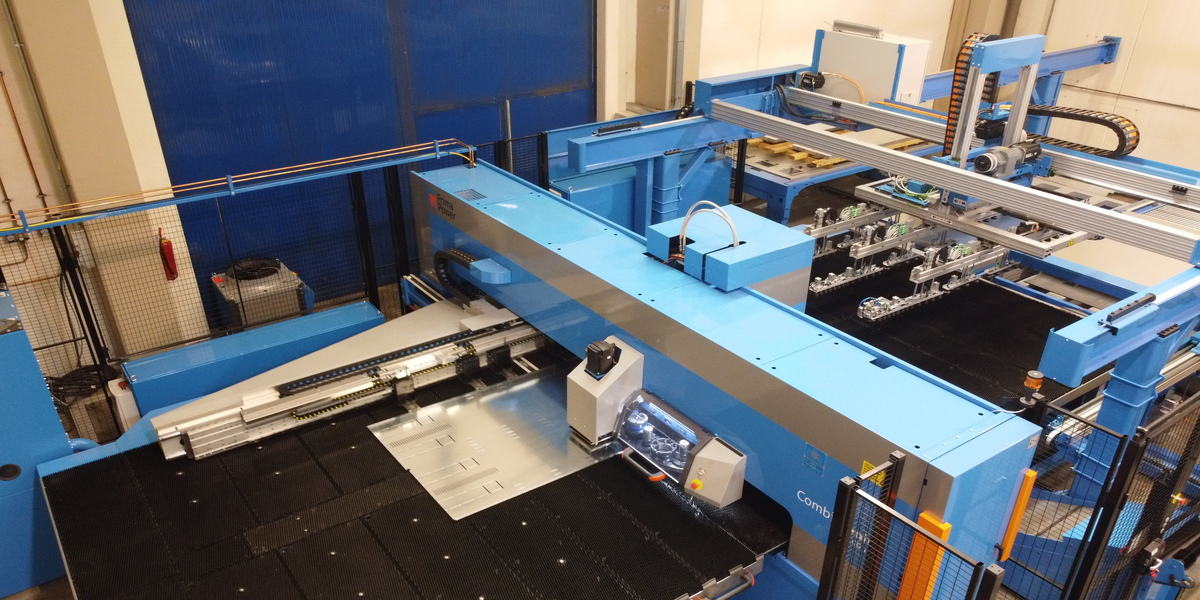

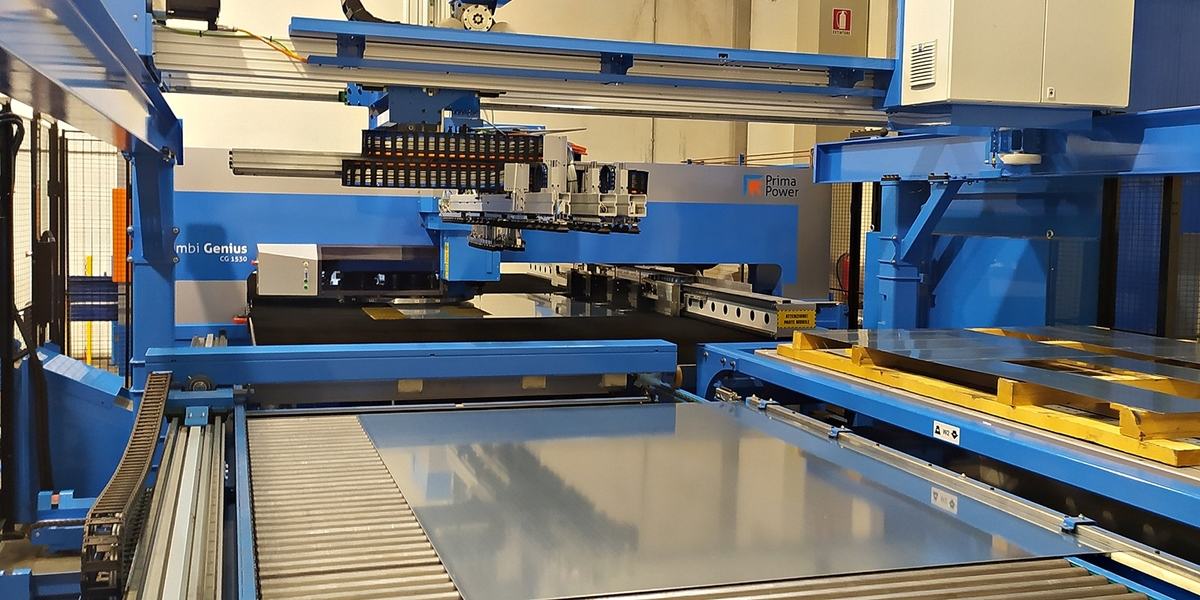

Die jüngste Investition in eine Combi Genius 1530 Stanz- und Laserschneidmaschine von Prima Power mit einer 4 kW Faserlaserquelle, einem 3.000 mm x 1.500 mm großen Arbeitstisch und einem hohen Automatisierungsgrad ist Teil dieser Strategie der kontinuierlichen Innovation.

„Wir hatten schon seit einigen Jahren über eine solche Maschine nachgedacht“, sagt Stefano Vavassori, „aber in den letzten Jahren hat die Anzahl der Teile, die sowohl geschnitten als auch geformt werden müssen, stark zugenommen.

Das bedeutete, dass wir zuerst die Schneidearbeiten auf einer Lasermaschine durchführen mussten und die Teile dann zur Stanzmaschine transportieren mussten, um die anderen Arbeiten durchzuführen. Dies bedeutete einen enormen Zeitverlust, und die steigenden Rohstoffpreise brachten uns in die Gefahr, auf dem Markt für diese Produkte nicht mehr wettbewerbsfähig zu sein. Der Corona-Lockdown war eine Gelegenheit, diesen Bedarf zu decken und auf dem Markt nach einer Lösung zu suchen.“

„Wir saßen alle zu Hause fest, also gingen wir auf die Website von Prima Power und baten sie, sich mit uns in Verbindung zu setzen, um weitere Informationen über die Combi Genius zu erhalten, die in diesem Moment die richtige Maschine für unsere Produktionsanforderungen zu sein schien“.

Mit diesem Zeitpunkt begann ganz einfach eine Beziehung des Austauschs und des gegenseitigen Kennenlernens zwischen beiden Unternehmen, die es uns ermöglichte, uns weiter auf die Anforderungen von DAV und die am besten geeigneten Lösungen von Prima Power zu konzentrieren.

„Mit Prima Power konnten wir nicht nur Unternehmen besuchen, die die Combi Genius bereits einsetzen, sondern wir haben auch eine Reihe von Tests in ihren Fabriken durchgeführt, um bestimmte Arten von Teilen zu produzieren. Das Ergebnis war erstaunlich: Als ich die Videos und Produktionsberichte sah, wurde mir klar, dass dies die perfekte Maschine für uns war, da sie eine Verkürzung der Produktionszeit um mehr als 60 Prozent ermöglichte.“

Entscheidend für diese Investition war auch die Automatisierungskomponente, genauer gesagt ein LSR-Belade-, Entlade- und Stapelroboter sowie ein Doppel-Combo Tower-Lagersystem.

„Da wir bereits über ein hohes Maß an Integration zwischen Produktion, Lager und technischem Büro verfügten“, erklärt Barbara Vavassori, „war es auch recht einfach, unser Managementsystem mit dem Prima Power-Werk zu verbinden, das, wie wir bereits sagten, bereit für 4.0 und mit einer speziellen Software geliefert wird."

DIE VORTEILE DER COMBI

Die Combi Genius 1530 ist seit Mai 2021 in Betrieb und hat DAV in den vergangenen Monaten mehrere Vorteile gebracht, angefangen bei einer deutlichen Produktivitätssteigerung im Vergleich zu früher, als diese Prozesse einen doppelten Durchlauf auf zwei Maschinen (Laserschneid- und Stanzmaschine) erforderten.

„Ein weiterer Vorteil ist, dass wir einen Teil der Bearbeitung von den Lasermaschinen ‚auslagern‘ konnten, weil sich die Prima Power Combi auch als hervorragende Lösung für die Durchführung mehrerer Schnitte erwiesen hat. Als vollelektrische Maschine mit geringem Stromverbrauch war die Combi Genius die ideale Lösung in einer Zeit, in der die Energie- und Stickstoffkosten in die Höhe geschnellt sind, und dies wird durch die Tatsache bestätigt, dass DAV in diesem Jahr seinen Stromverbrauch gesenkt hat, obwohl der Umsatz gestiegen ist.“

Nach einigen Wochen des Einsatzes der Combi Genius haben sich auch andere Vorteile ergeben, wie z. B. die Möglichkeit, Werkstücke in derselben Anlage zu markieren.

„Bei DAV müssen wir alle Werkstücke mit einem Code markieren. Dies haben wir früher von Hand mit Pressen gemacht. Mit der Combi Genius können wir dies dank einiger spezieller Werkzeuge, die mit Stempeln arbeiten oder gravieren, direkt auf der Maschine tun.“

Da es sich bei der Prima Power Combi um eine servoelektrische Maschine handelt, ist sie für diese Arbeiten besonders geeignet, weil man die Stanzachse vollständig kontrollieren und die Eindringtiefe und das Relief für die Markierung bestimmen kann.

Es ist hervorzuheben, dass es DAV dank der Prima Power Combi nicht nur gelungen ist, neue Märkte zu erschließen, sondern auch die Palette der Umformoperationen zu erweitern, indem sie die Fähigkeiten der Combi Genius genutzt hat, um Operationen direkt auf der Maschine auszuführen, für die früher Werkzeuge benötigt wurden.

AUTOMATISIEREN ... AUF ENGSTEM RAUM!

Wenn wir uns die Auswirkungen der bei DAV installierten Combi Genius ansehen, können wir feststellen, dass die Combi immer in der Lage war, das Werkstück fertig und sauber zu liefern. Ich bin mir sicher, dass es zur Verkürzung der Bearbeitungszeiten wichtiger ist, den Be- und Entladevorgang zu automatisieren, als die Leistung der Laserquelle zu erhöhen“, bestätigt Stefano Vavassori.

„In der Tat hatten wir von Anfang an einen LSR-Roboter (Belade- und Stapel-Roboter) gefordert, um manuelle Eingriffe zu vermeiden, sowohl für die Sicherheit des Bedieners als auch zur Vermeidung von Schäden an den bearbeiteten Teilen. Es ist erwähnenswert, dass der LSR-Roboter mit der RALC-Technologie (Roboterunterstützter letzter Schnitt) ausgestattet wurde, um die Zuverlässigkeit des Entnahmeprozesses der lasergeschnittenen Teile zu erhöhen. Während des letzten Schnitts führen die Maschine und der Roboter simultane und synchronisierte Achsenbewegungen aus und gewährleisten so eine sichere und zuverlässige Entnahme der Teile.

„Für uns“, so die Eigentümer von DAV weiter, „war es auch besonders wichtig, dass Prima Power diese Maschine mit zwei Falltüren ausgestattet hat, um mehrere Entnahmearten zu ermöglichen: direkt in die Falltür für kleine Teile, aber auch einzeln auf externe Paletten. Die automatisierte Entnahme ist für uns von grundlegender Bedeutung, da wir bereits seit Jahren Lasermaschinen mit Lagern koppeln und wissen, welche Vorteile dies mit sich bringt. Genau aus diesem Grund haben wir uns entschieden, ein automatisches Lagersystem an die Combi Genius 1530 anzuschließen und so die Anlage in eine echte Bearbeitungszelle zu verwandeln.

„Ich glaube, dass die Zukunft darin besteht, automatisierte Produktionszellen zu haben, die vielleicht parallel arbeiten und die verschiedenen Prozesse mit maximaler Flexibilität durchführen. In diesem Szenario ist auch die Vernetzung mit automatisierten Lagern unerlässlich.“

DAV hat sich für die Investition in ein Doppel-Combo Tower-Lagersystem für die Combi Genius, die Lösung von Prima Power für die flexible Lagerung und die Automatisierung des Materialflusses in den verschiedenen Stadien Rohmaterial, Halbfertigprodukte und Schrott, entschieden. Der Combo Tower stellt die verschiedenen Materialien automatisch und ohne Verzögerung zur Verfügung, sobald sie benötigt werden; er kann auch als Puffer- oder Zwischenlager für fertige Komponenten dienen.

„Schon bei den ersten Entwürfen haben wir uns für eine Doppelturmlösung entschieden, die die Autonomie der Zelle bei minimaler Vergrößerung der Grundfläche deutlich erhöht."

Wie so oft für italienische Unternehmen war der Platzbedarf der Anlage die eigentliche Herausforderung: Es war nicht einfach, Platz im Lager zu finden.

„Die Kompaktheit und der modulare Aufbau, die die Lösungen von Prima Power kennzeichnen, haben uns sehr geholfen“, erklärt Vavassori. „Außerdem nimmt die Handhabung der Werkstücke dank des LSR-Roboters kaum mehr Platz in Anspruch als eine Einzelmaschine.“

With Prima Power, we were able not only to visit companies already using the Combi Genius, but we also carried out a series of tests at their factories to produce certain types of parts. The result was astonishing: when I saw the videos and production reports, we realised that it was the perfect machine for us as it allowed a reduced production time of more than 60 per cent.

Suchen Sie nach einer ähnlichen Lösung für Ihr Unternehmen? Hier finden Sie sie

Combi Genius

KOMBINIERTE MASCHINEN ZUM STANZEN UND LASERSCHNEIDEN

Stanzen + Laserschneiden = Überlegene Wirtschaftlichkeit in der Fertigung

1+1>2

Lade- und Stapelroboter (LSR)

MATERIALHANDHABUNG