Yli 30 vuotta kokemusta ja kasvu jatkuu yhä

Lasercraft USA tuntee 30 vuoden kokemukseen ja uusimpaan tekniikkaan tukeutuvan viisiakselisen laserleikkauksen – vastikään hankittu, BeamDirector®-järjestelmällä varustettu LASERDYNE®

North Ridgeview, Ohio: Laserleikkaus pitää sisällään sekä tasoleikkauksen että monimutkaisten 3D-muotojen leikkaamisen viisiakselisella laserleikkausjärjestelmällä. Lasercraft USA Incorporated tuntee sekä tasoleikkauksen että viisiakselisen leikkauksen tuotantomenetelmät paremmin kuin kukaan muu.

Yritys on toimittanut jo yli 30 vuoden ajan ensiluokkaisia osia, ja se on erikoistunut muovattuihin metalliosiin, joihin leikataan eri muotoja laserilla. Yrityksen vaativa asiakaskunta toimii eri aloilla aina painosorvauksesta metallin meistoon. Lasercraft halusi palvella asiakkaitaan tällä saralla vieläkin paremmin, joten se hankki merkittävän lisän lasertekniikkaansa. Lasercraft painottaa asiakkaiden tarpeisiin vastaamista, jatkuvaa kehitystä ja ensiluokkaista laatua. Nämä arvot näkyvät yrityksen jokapäiväisessä toiminnassa, ja se odottaa samaa myös toimittajiltaan.

Monimutkaiset laserleikatut muodot painosorvarien

ja metallin meistoyritysten tarpeisiin ovat Lasercraftin vahvuus

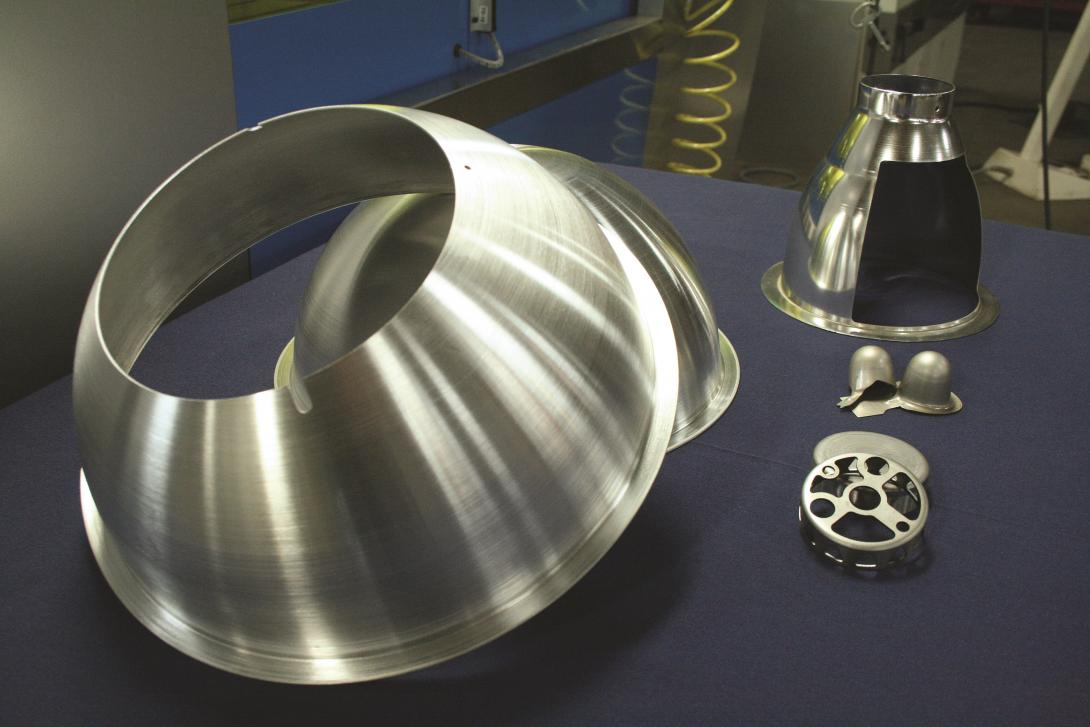

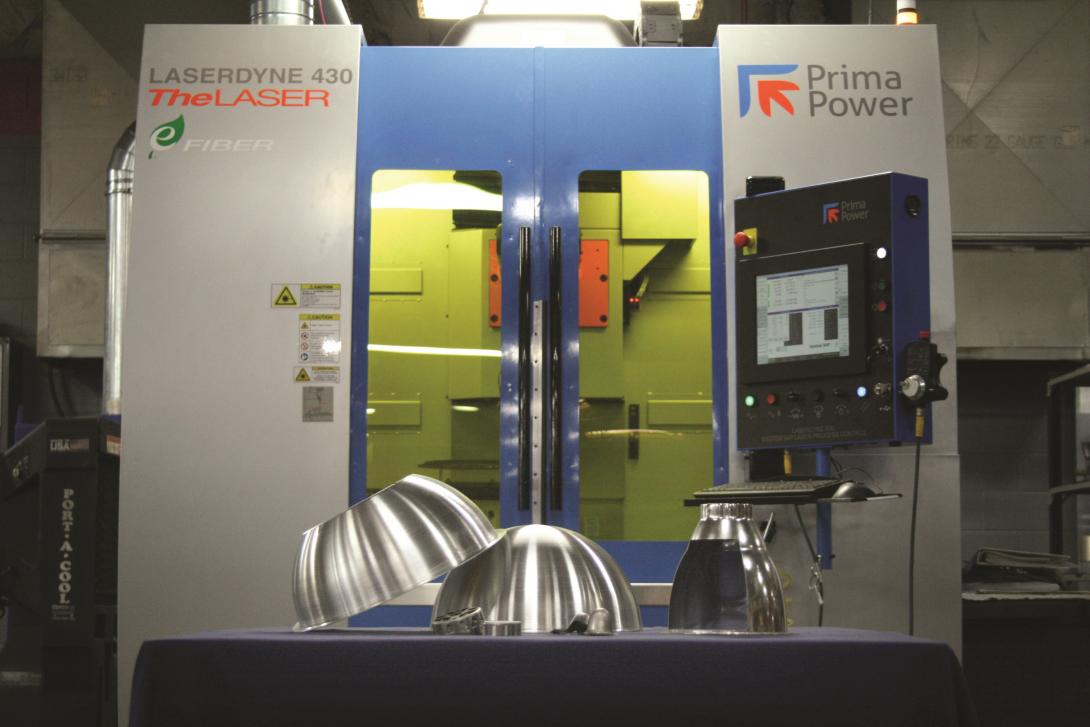

Useimmissa Lasercraftin projekteissa tarvitaan räätälöityjen, monimutkaisia geometrioita sisältävien muovattujen osien laserleikkausta. Painosorvarit ja metallin meistäjät ulkoistavat mielellään tällaiset työt Lasercraftin kaltaisille ammattilaisille, koska ne vaativat erityisosaamista ja -laitteita. Lasercraft on käyttänyt jo pitkään LASERDYNE® 780- ja LASERDYNE 790 -järjestelmiä, ja se hankkikin osaamisensa alalta hyödyntämällä viisiakselisen LASERDYNEn mahdollisuuksia. Hiljattain yritys näki uutta potentiaalia LASERDYNEn uusimman tekniikan käytössä. Alkujaan yritys uskoi BeamDirector®-järjestelmällä varustetun LASERDYNE® 795 -koneen täyttävän sen lasertyöstötarpeet. Kuitenkin vierailtuaan tehtaalla ja nähtyään sekä LASERDYNE 795- että LASERDYNE 430 -järjestelmät toiminnassa Lasercraft päätti, että BeamDirector®-järjestelmällä varustettu LASERDYNE 430 olisi täsmälleen sopiva sen tarpeisiin.

Urien, monimutkaisten reikäkuvioiden ja tarkkuusmuotoiltujen reunojen kaltaisten muotojen laserleikkaaminen muototeräkseen, alumiiniin ja vastaaviin ohuisiin ja paksuihin metalleihin voi olla hidasta ja työlästä. Lisäksi se vaatii koneen käyttäjältä valtavasti taitoa ja keskittymistä perinteisiä prosesseja käytettäessä. LASERDYNEn viisiakselisen leikkauksen hyödyntäminen edellisissä konejärjestelmissä oli aikanaan vastaus tähän ongelmaan. Kuitenkin siihen verrattuna Prima Power Laserdynen viimeisimmät moniakseliset laserjärjestelmät ovat vieläkin nopeammin ja helpommin ohjelmoitavissa ja tarjoavat uudenlaista joustavuutta, nopeutta ja tarkkaa laatua. Lisäksi niitä käytettäessä pidemmät kappaleiden tuotantojaksot pystytään tarvittaessa automatisoimaan.

”Kun näimme uuden BeamDirector®-järjestelmällä, FastTrim™-ohjelmistolla ja SmartTechniques™-tekniikalla varustetun Prima Power Laserdyne 430:n, päätimme hankkia ensin yhden LASERDYNE 430:n ja täydentää kalustoamme pian toisella”, Lasercraft Incorporatedin toimitusjohtaja Gregory Claycomb kertoo. ”Saimme yllättyä iloisesti nähdessämme, mihin kaikkeen viisiakselinen LASERDYNE 430 ja sen BeamDirector-järjestelmä pystyivät. Se on nopea ja joustava, ja sen korkealuokkainen työstö on juuri sitä, mitä pienten ja suurten muovattujen kappaleiden leikkaamisessa tarvitaan. Tuotantomäärämme vaihtelevat muutamasta prototyypistä jopa 10 000 kappaleeseen kuukaudessa, joten järjestelmä osoittautui ihanteelliseksi nykyään käyttämiemme 14 laserkoneen rinnalle. Ne ovat toiselta valmistajalta.”

Lasercraft käyttää LASERDYNEn uutta FASTTRIM™-ohjelmistoa

entistä parempaan lasertyöstöön

Lasercraft ajoitti ensimmäisen BeamDirector-järjestelmällä varustetun LASERDYNE 430 -koneensa hankinnan ja asennuksen täydellisesti, sillä siihen pystyttiin lisäämään Laserdynen hiljattain julkaisema all-in-one-ohjelmisto, FASTTRIM™. Sen avulla Lasercraft pystyy mallintamaan kappaleita, määrittämään prosessikulut ja muotojen sijainnit sekä rakentamaan kiinnitinosia. Sillä pystytään lähettämään täydelliset ohjelmat 2D- ja 3D-laserhitsausta ja -porausta varten sekä erityisesti Lasercraftin monimutkaisia ja haastavia leikkaussovelluksia varten. Aiemmat LASERDYNE 780- ja LASERDYNE 790 -järjestelmät ovat edelleen käytössä hyvällä menestyksellä, mutta erojakin on nähty. ”Uusi 430-malli mullisti käsityksemme tuottavuudesta, sillä se parani roimasti”, Claycomb sanoo.

LASERDYNE 430 yhdessä BeamDirector®-järjestelmän, QCW-laserin ja uuden, täyden kappalesimulaation ja törmäyksen tunnistuksen sisältävän FASTTRIM-ohjelmiston kanssa auttavat Lasercraftin ohjelmoijia korjaamaan mahdolliset ongelmat jo ennen ohjelman lähettämistä valmistusosastolle. Automaattinen ohjelmointi ohjelmoi kappaleet automaattisesti mallin geometrian mukaisesti. FASTTRIM todellakin vastaa Lasercraftin tarpeisiin monimutkaisten muovattujen kappaleiden työstössä, sillä ohjelmisto tukee jopa kuutta akselia samanaikaisesti. Sen avulla pystytään lisäksi muokkaamaan työkalun reittejä levyn ja leikkurin offset-asetuksilla sekä siirtämällä akseleita.

Lasercraftin tiimi ja tekniikka hoitavat homman

Ed Farley, Lasercraftin ”työpajaguru” ja laserasiantuntija, ihasteli LASERDYNE 430:n suoriutumista. Sen ensimmäinen monimutkainen leikkausajo käsitti kaikkiaan 10 000 uusiin auton HEMI-moottoreihin tulevaa kappaletta, mutta se hoiti yhtä mallikkaasti puolisen tusinaa laiteasiakkaan prototyyppiäkin. Farley oli vaikuttunut siitä, miten se teki prosessista paremman. ”Hän häkeltyi tai oikeastaan ihan järkyttyi siitä, miten paljon se lisäsi tuottavuuttamme. Esimerkiksi kappaletiedot sai nyt valtavan nopeasti, ja ohjelmointikin sujui ripeästi. Ed on ollut keskeinen osa 30-vuotista menestystarinaamme, aivan kuten koko 14-henkinen tiimimmekin”, Claycomb kertoo. ”Ed on nähnyt kaiken ja tietää kaiken Lasercraftin lasertyöstömahdollisuuksista.”

”Kaikki alkoi 20 vuotta sitten, kun Lasercraft ryhtyi leikkaamaan valaistusteollisuuden tarvitsemia letkuja ja heijastimia”, Claycomb sanoo. ”Pian metallia meistävät yritykset kääntyivät puoleemme, kun he tarvitsivat sellaisia reikiä, joita he eivät itse pystyneet tekemään. He tarvitsivat viisiakselista konetta, ja tuotteet oli saatava vauhdilla. Juuri viime viikolla yksi asiakas tuli perjantaiaamuna pyytämään reikiä osien prototyyppiinsä. LASERDYNE 430:n avulla pystyimme työstämään osat ja toimittamaan ne asiakkaalle vielä samana iltapäivänä.”

LASERDYNE-järjestelmät kääntöpöydillä

”Alkutaipaleemme jälkeen olemme lisänneet kääntöpöydät kaikkiin kolmeen LASERDYNE-järjestelmäämme. Ne tuovat kaipaamaamme joustavuutta putkimaisten, lieriömäisten ja muovattujen kappaleiden työstöön”, Claycomb kertoo. ”Järjestelmän ilmajäähdytteinen, huipputeholtaan 3 000 W:n kuitulaser ja S94P-ohjelmisto antavat käyttöömme viiden akselin tuomat mahdollisuudet muotoiltujen kappaleiden työstöön myös hankalapääsyisissä kohdissa. Kappaleet kiinnittyvät nopeasti kääntöpöytään, joten ne pystytään työstämään nopeasti ja tarkasti jopa ilman käyttäjän toimia.”

Prima Power Laserdynen SmartPierce™-ominaisuus parantaa muovattujen kappaleiden leikkaamista

Kaikista LASERDYNE 430 -koneen käyttöohjelmiston sisältämistä SmartTechniques™-tekniikoista juuri SmartPierce™ tuo Lasercraftille välittömän parannuksen sen tuottavuuteen. SmartPiercea käytettäessä suuria läpäisykohtia ei ole, joten kappaleiden vääntyminen on huomattavasti epätodennäköisempää. Tämä on erityisen tärkeää ohuiden painosorvattujen ja meistettyjen kappaleiden kohdalla – niin tarkkuuden kuin kosmeettisesti juuri oikean ulkonäönkin kannalta. Läpäisyaika on todella nopea, joten muotojen leikkaaminen lähekkäin toisiaan ohueen metalliin onnistuu ilman lämmön aiheuttamia vääntymiä. Myös porausroiskeita syntyy vähemmän. Lasercraft on ryhtynyt käyttämään myös toista kätevää ominaisuutta eli vakiomallisia tarkennuslinssikokoonpanoja ja etenkin suorakulmaista kokoonpanoa, jolla pystytään työstämään halkaisijaltaan niinkin pienien kuin 60 millimetrin lieriöiden sisäpintoja.

SmartPierce toimii yhtä hyvin jokaisessa materiaalissa, jota Lasercraft työstää. Näitä materiaaleja ovat esimerkiksi kylmävalssattu teräs, alumiini ja ruostumaton teräs. Materiaalien paksuudet vaihtelevat 1,5 millimetristä 3 millimetriin. Kappaleiden halkaisijat puolestaan ovat aina ohuimmasta 355 millimetriin.

Lasercraftille automaatio on tätä päivää ja tulevaisuutta

Viisiakselisen laserleikkauksen lisäksi Lasercraft suunnittelee ja rakentaa automaattisia työstöprosesseja tietyille asiakkaille sekä käyttää niitä töissään. Yrityksellä on suunnitelmissa automatisoida BeamDirector-järjestelmällä varustettu LASERDYNE 430 (ja pian hankittava toinen kone) niin, että lastaus ja purku tapahtuisi automaattisesti pidemmissä ajoissa. ”LASERDYNE 430 -järjestelmä on suunniteltu automaatio mielessä, sillä siihen pääsee helposti käsiksi niin edestä kuin molemmilta sivuiltakin”, Claycomb sanoo. ”Se on todella auttanut meitä tehostamaan lasertoimintojamme ja tekemään niistä tuottavampia vielä tällaisena aikana, jolloin asiakkaamme ja markkinat sitä vaativat.”

LASERDYNE 430 -järjestelmä on suunniteltu automaatio mielessä, sillä siihen pääsee helposti käsiksi niin edestä kuin molemmilta sivuiltakin. Se on todella auttanut meitä tehostamaan lasertoimintojamme ja tekemään niistä tuottavampia vielä tällaisena aikana, jolloin asiakkaamme ja markkinat sitä vaativat.