30년의 경험과 최신 기술을 바탕으로 5축 레이저 커팅 기술을 알게 된

Lasercraft USA Knows 5-Axis Laser Cutting Backed By 30 Years Experience And The Latest Technology -- Success Grows Using A Newly Acquired LASERDYNE® 430 With BeamDirector®

Lasercraft USA Knows 5-Axis Laser Cutting Backed By 30 Years Experience And The Latest Technology -- Success Grows Using A Newly Acquired LASERDYNE® 430 With BeamDirector®

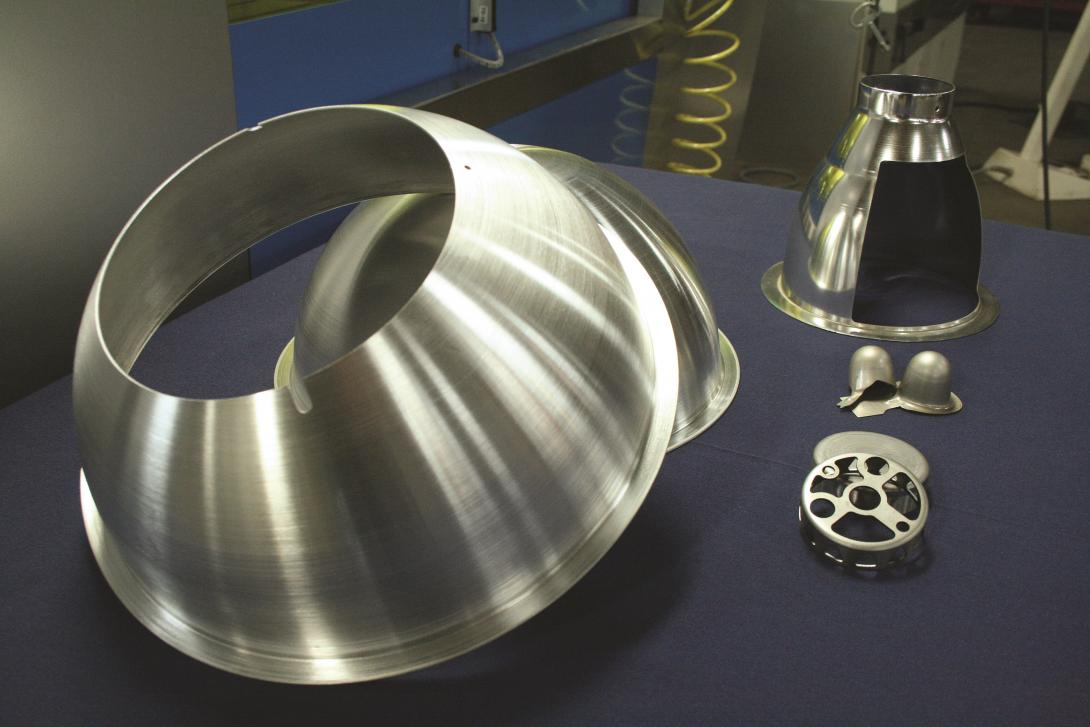

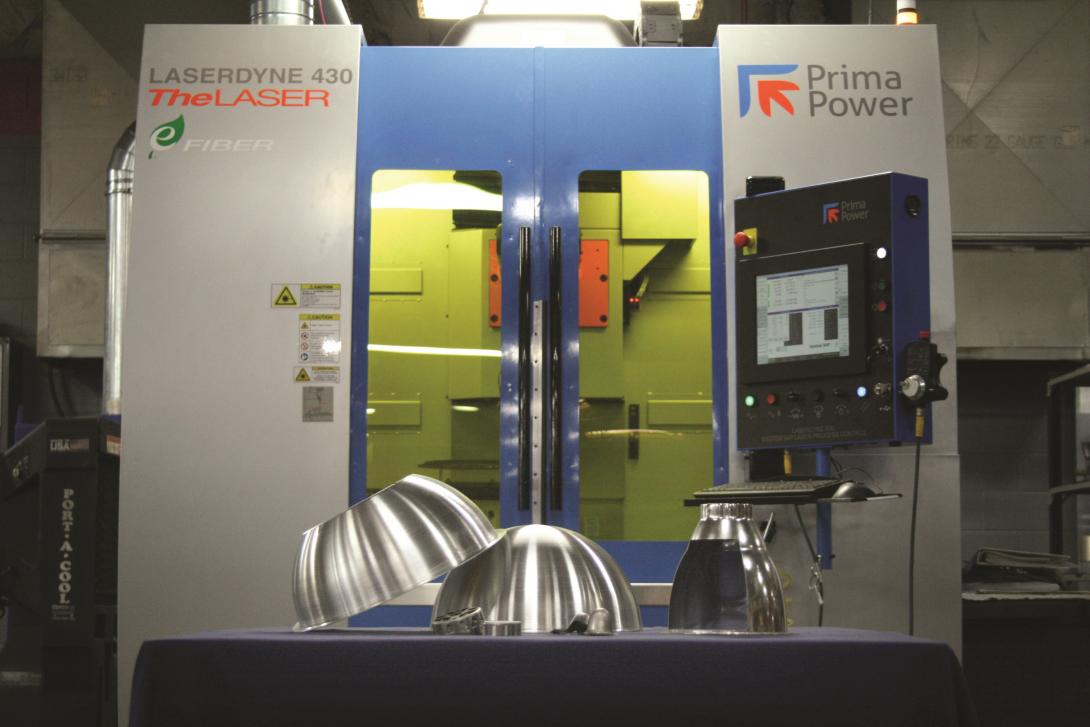

오하이오 주, 노스 릿지빌: 2D 레이저 커팅과 5축 레이저 커팅 시스템을 이용한 복잡한 3D 레이저 커팅이 존재합니다. 2D 가공과 5축 가공에 대해 Lasercraft USA 주식회사보다 더 잘 아는 회사는 없습니다. (그림 1과 2)

Lasercraft는 30여년 이상 우수한 품질의 부속을 공급하고 있는 회사로, 금속 스피닝에서 금속 스탬핑까지 다양한 고객들의 까다로운 수요에 맞추어 레이저 커팅 기술을 이용해 금속 제품을 성형 및 제작하는 사업에 전문화된 회사입니다. Lasercraft는 이러한 회사의 역량을 더욱 강화하기 위해 현재 사용 중인 레이저 기술에 큰 변화를 만들었습니다. 대응력과 지속적인 개선, 우수한 품질을 향한 Lasercraft의 노력은 이들 사업의 한 축이며, 이들의 공급자들 또한 유사한 사고방식을 가지고 있습니다.

금속 스피너 및 금속 스탬핑 제조업체들이 요구하는 복잡한 레이저 커팅 기술이 Lasercraft의 장점입니다

Lasercraft가 진행하는 대부분의 프로젝트는 복잡한 형상으로 맞춤 설계된 부속을 레이저 커팅으로 성형하는 것입니다. 금속 스피닝 및 금속 스탬핑 전문 기업들이 Lasercraft와 같이 필요한 전문적 기량과 설비를 갖춘 전문 기업들에게 아웃소싱하는 작업이기도 합니다. Lasercraft는 LASERDYNE? 780과 LASERDYNE 790 시스템을 오랜 시간 사용한 기업으로, LASERDYNE의 5축 기능을 이용해 이러한 전문성을 축적했습니다. 최근 Lasercraft는 LASERDYNE의 최신 기술을 접하게 되었습니다. 원래 Lasercraft는 BeamDirector? 시스템이 탑재된 LASERDYNE? 795가 자사의 레이저 가공 수요를 해결할 수 있을 것이라 판단했으나, 공장을 견학하면서 LASERDYNE 795와 LASERDYNE 430 시스템이 가동되는 모습을 확인한 후에는 BeamDirector가? 탑재된 LASERDYNE 430이 자사의 사업에 가장 적합하다고 판단하게 되었습니다.

곡면 강재, 알루미늄, 혹은 그와 유사한 금속 박판이나 후판에 슬롯, 복잡한 형상의 구멍 패턴, 정밀한 모양의 테두리를 레이저 커팅으로 가공하는 과정은 기존 방식을 사용할 경우 느리고 까다로우며 작업자의 우수한 기량과 주의력이 필수입니다. 이러한 초기 설비와 시스템의 문제를 해결하는 모범답안은 LASERDYNE의 5축 커팅 기술이었습니다. 그러나 Prima Power Laserdyne 제품의 최신 다축 레이저 가공 시스템은 이전보다도 훨씬 더 빠르고 간편하게 프로그래밍할 수 있으며, 운영 유연성과 속도, 정밀도, 품질이 크게 향상되고, 가공을 자동화할 수 있는 시간이 더욱 길어졌습니다. (사진 3, 4)

Lasercraft의 사장 그레고리 클레이컴 씨가 설명합니다. “처음 BeamDirector? 시스템이 장착되고 Fasttrim™ 소프트웨어와 SmartTechniques™이 탑재된 Prima Power의 새 Laserdyne 430 모델의 잠재력을 확인했을 때, LASERDYNE 430을 도입하기로 하고 가능한 빠르게 두 번째 설비도 도입하기로 결정했습니다. BeamDirector가 탑재된 5축 LASERDYNE 430이 할 수 있는 일을 보고 기분 좋게 놀랐습니다. 대단히 빠르고, 유연하면서 크기와 상관없이 우리가 다루는 모든 부속을 높은 품질로 가공할 수 있었습니다. 우리가 생산하는 부속의 종류가 몇 개의 시제품에서 매월 10,000개씩 생산되는 부속까지 다양하므로, 이 시스템은 현재 사용 중인 14개 브랜드의 레이저 시스템에 추가하기 가장 좋다고 판단되었습니다.”

레이저 가공 공정을 강화하기 위한 LASERDYNE의 새로운 FASTRIM™ 소프트웨어 활용

Lasercraft는 BeamDirector 시스템이 탑재된 첫 LASERDYNE 430 설비를 도입 및 설치할 때 Laserdyne에 최근 도입된 FASTTRIM™ 올인원 소프트웨어도 함께 도입하기로 했습니다. 해당 소프트웨어는 Lasercraft에서 부속을 모델링하고, 가공 경로를 정의하며, 부속의 특성 위치를 정하고, 부속 가공물을 만들 수 있게 해 줍니다. 2D 및 3D 레이저 용접에 적용되는 전체 프로그램을 게시할 수도 있지만, Lasercraft의 복잡하고 까다로운 커팅 공정 프로그램도 게시할 수 있습니다. 이전에 도입한 LASERDYNE 780과 LASERDYNE 790 시스템도 계속 사용 중인 클레이컴 사장이 덧붙였습니다. “새 430 시스템은 생산성 개선 측면에서 마치 계시와도 같습니다.”

Lasercraft의 프로그래머들은 BeamDirector과? QCW 레이저, 부속 전체 시뮬레이션 기능과 충돌 감지 기능이 포함된 새로운 FASTRIM 소프트웨어가 탑재된 LASERDYNE 430 설비를 사용하면서 프로그램을 제조구역으로 전송하기 전 잠재적 문제를 해결할 수 있게 되었습니다. 자동 프로그래밍은 모델의 지오메트리를 바탕으로 자동으로 부속에 대한 프로그래밍을 실시합니다. FASTRIM은 6축을 동시에 지원하여 Lasercraft에서 생산하는 복잡한 형상의 부속도 가공할 수 있습니다. 판재 오프셋, 커터 오프셋, 축 변경 등을 통해 공구의 경로 또한 수정할 수 있습니다.

현실로 만드는 Lasercraft 팀과 기술

Lasercraft의 “작업장 권위자”이자 레이저 전문가인 에드 팔리 씨는 LASERDYNE 430의 성능에 감탄했습니다. 팔리 씨는 차량용 HEMI 엔진 신규 모델에 사용될 복잡한 부속 10,000개를 커팅 가공하는 작업과 일부 설비 고객을 위한 6개의 시제품을 가공하는 작업을 실시하면서 공정 개선 수준에 상당한 감명을 받았스빈다. “굉장히 놀랐죠. 충격을 받았습니다. 부속 정보가 빠르게 나오고, 프로그래밍 속도도 대단히 빨라 생산성이 크게 향상되었기 때문입니다. 에드는 다른 14명의 직원들과 함께 우리 회사가 30년 간 번창하는 과정에 핵심 역할을 맡았습니다.” 클레이컴 사장이 말했습니다. “에드는 Lasercraft의 레이저 가공 역량을 보았고, 전부 다 알고 있습니다.”

클레이컴 씨가 설명합니다. “20년 전 Lasercraft가 처음으로 조명장치에 쓰일 튜브와 반사판을 커팅 가공하면서 시작됐습니다. 얼마 지나지 않아 금속 스탬핑 가공업자들이 스탬핑 가공은 끝났지만 빠른 시간에 5축 작업을 통해 구멍을 가공해야 하는 부속들을 들고 찾아오기 시작했습니다. 사업상 그런 가공이 불가능한 회사들이었스빈다. 지난 주 금요일에는 구멍 가공이 필요한 시제품 부속을 가지고 공장을 찾은 고객도 있습니다. LASERDYNE 430으로 부속을 가공해서 금요일 당일 오후에 보냈습니다.” (사진 5

로터리 테이블이 장착된 LASERDYNE 시스템

“우리는 세 대의 LASERDYNE 시스템을 도입할 때 처음부터 로터리 테이블도 함께 도입했습니다. 우리가 튜브형이나 원통형, 성형된 부속을 가공할 때 필요한 유연성을 확보하기 위해서였습니다.” 클레이컴 사장이 설명합니다. “시스템에 탑재된 최대 3000 W 출력의 공랭식 파이버 레이저 광원과 S94P 소프트웨어 덕분에 곡면이 있는 부속을 접근하기 어려운 부분까지 가공할 수 있는 완전한 5축 가공 역량을 확보할 수 있었습니다. 부속이 로터리 테이블에 빠르게 고정되어 작업자가 개입할 필요 없이 빠르고 정확하게 부속을 가공할 수 있습니다”

성형 부속의 커팅을 개선시켜주는 Prima Power Laserdyne의 SmartPierce™ 기능

LASERDYNE 430의 운영 소프트웨어에 포함된 다양한 SmartTechniques™ 기술 중에서 Lasercraft의 생산성을 즉각 향상시켜준 기능은 바로 Smart Pierce™입니다. SmartPierce를 사용하면 큰 천공 지점이 없게 되며, 부품이 변형될 가능성이 크게 줄어듭니다. 특히 얇은 금속 스피닝 혹은 스탬핑 부속을 정확하게 가공하며 외형도 유지해야 할 때에 중요합니다. 타공 시간이 빨리 금속 박판에 열변형을 일으키지 않고도 좁은 공간에 커팅 작업을 할 수 있습니다. 또한 드릴 가공 중 스패터가 더 적게 발생합니다. Lasercraft에서 사용하기 시작한 다른 뛰어난 기능은 바로 표준형 초점 렌즈 어셈블리와 직각 어셈블리로, 최소 60 ㎜ 지름의 실린더 내부를 가공할 수 있습니다.

SmartPierce는 Lasercraft에서 가공하는 다양한 소재를 모두 가공할 수 있습니다. 냉연강, 알루미늄, 스테인리스 스틸 소재로 만들어진 0.060-0.120 인치 박판과 11-16 게이지 후판도 여기에 포함됩니다. 부속 지름은 가장 작은 것에서 14인치까지 다양하게 가공할 수 있습니다.

현재와 미래 Lasercraft의 자동화

Lasercraft는 현재 5축 레이저 커팅 가공 외에도 특정 고객을 위한 자동화 가공 공정을 설계, 구축 및 운영하고 있습니다. 현재 회사는 BeamDirector가 탑재된 자사의 LASERDYNE 430 시스템 (과 두 번째 도입할 시스템)이 장기간 가동될 수 있도록 자동화된 로딩/언로딩 설비를 도입할 예정입니다. 클레이컴 사장이 말합니다. “The LASERDYNE 430 시스템은 전면과 양 측면에서 쉽게 접근할 수 있도록 자동화 대비 설계가 적용되었습니다. 덕분에 고객과 시장이 요구하는 레이저 가공 작업의 효율성과 생산성을 높이는 데에 큰 도움을 받았습니다.”

The LASERDYNE 430 system is designed for automation with easy access from front and both sides. It’s really helped make our laser operations more efficient and productive at a time when our customers and the marketplace demand it.

통합 전문성

고객 중심 접근 방식

고속의 유연한 솔루션

지속가능개발을 위한 우리 회사의 접근법입니다. 지구에 끼치는 우리의 영향을 줄이는 것 또한 경제적 효과가 있습니다. 더 알아보기

우리 회사는 전 세계에서 활동합니다. 가장 가까운 Prima Power 사무실을 찾아 연락해보십시오.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015